Арболитовые блоки своими руками Стройматериалы

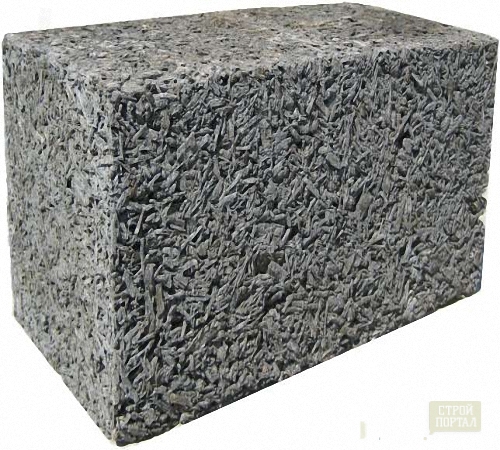

Арболитовые блоки – легкий строительный материал для стен малоэтажных зданий. Производится из древесной щепы, опилок, воды, химических реагентов и цемента.

Содержание

- 1 Сфера применения и классификация арболитовых кирпичей

- 2 Арболитовые блоки, технические характеристики

- 3 Арболитовые блоки, строительство: преимущества и недостатки

- 4 Оборудование для производства арболитовых блоков

- 5 Технология производства арболитовых блоков и необходимые материалы

- 6 Полезная информация о процессе изготовления арболитовых блоков

Промышленные арбалитовые блоки имеют форму параллелепипедов правильной конфигурации. Изготовляются путем прессовки смеси щепы и раствора с помощью специального оборудования. Данный вид строительных материалов также известен под названием древобетон. Стройматериал данного типа легко изготавливается в домашних условиях при наличии необходимых ингредиентов, оборудования и выполнения технологических требований.

Сфера применения и классификация арболитовых кирпичей

Арболитовые изделия относятся к группе легких бетонов. Сфера их применения определяется характеристикой плотности данного стройматериала:

- Для теплоизоляцонной защиты помещений.

- Для стен, не испытывающих конструктивную нагрузку.

- Для возведения подсобных зданий, хозяйственных пристроек.

Арболит классифицируют по показателю плотности сухого материала:

- На теплоизоляционный – с показателем плотности менее 500 кг/м3.

- На конструкционный – с показателем плотности 500- 800 кг/м3.

По используемой для наполнения смесей основе, выделяют арболит из древесной щепы, соломы из риса, конопляного мочала, отработанного хлопчатника, льняного волокна.

Арболитовые блоки, технические характеристики

Технические показатели выполненных по ГОСТу арболитовых блоков и их зависимость от других факторов:

- Твердость – 0,35-3,5 MПa. Данная характеристика зависит от состава смеси, марки цемента, качества нейтрализации сахара. Является определяющей для создания блока заданной плотности и прочности.

- Плотность – среднее значение 400-850 кг/м3. Изготовление арболитовых блоков предполагает, что данная характеристика регулируется изменением пропорций цемента и органического наполнителя. Чем выше показатель средней плотности, тем прочнее изделие.

- Теплопроводность – 0,07-0,17 Вт/(моС). Чем больше доля связующих материалов, использованных при изготовлении смеси, тем выше этот показатель. Низкий показатель теплопроводности означает наличие у изделия свойств высокой теплоизоляции, и указывает на низкую прочность блоков.

- Морозоустойчивость – 25-50 циклов. Данная характеристика определяет предельно допустимое показание сезонной последовательной заморозки и оттаивания, которые выдерживает стройматериал, не подвергаясь полному разрушению. Обработка стен штукатуркой или другими защитными материалами увеличивает показатель.

- Усадка – 4-5 мм/м или 0,4-0,5%. Показатель находится в прямой зависимости от средней плотности материала – чем меньше плотность, тем выше усадка.

- Водопоглощение – 45-80%. В сравнении с популярным стройматериалом – пеноблоком, этот показатель выше, то есть, свойство водоотталкивания у арболита ниже в 3-4 раза. Арболитовые блоки нуждаются в дополнительных защитных мерах и обработке водоизолирующими препаратами.

- Паропроницаемость – 0,19 мг/(м ч Па). Высокое значение показателя, аналогичное паропроницаемости натуральной древесины.

- Звукопроницаемость – 126-2000 Гц. Высокое значение показателя, арболитовые блоки практически не нуждаются в принудительной звукоизоляции.

- Максимальная этажность здания из арболитовых блоков составляет 2-3 этажа при соответствующем весе перекрытий.

- Стоимость данного материала составляет около 90 EUR за 1 м3.

Арболитовые блоки, строительство: преимущества и недостатки

Арболитовые блоки являются уникальным материалом, оптимально сочетающим в себе большой спектр положительных, полезных характеристик при небольшом количестве недостатков. Преимущества этого строительного материала заключаются в следующем:

- Высокое сопротивление изгибающим нагрузкам, благодаря используемым при изготовлении наполнителям. Главное качество стройматериала – защита поверхностей от растрескивания при колебаниях и усадке.

- Высокие аэробные и анаэробные свойства. Материал не подвержен гниению, не создает условий для развития в объеме грибка и плесени.

- Процесс изготовления арболитовых блоков является экологически чистым. В составе не используются канцерогенные органические ингредиенты. Готовый кирпич в течение срока эксплуатации не выделяет вредные вещества, не пылит, не вызывает аллергические реакции.

- Пожаробезопасный материал, не поддерживает горение, имеет высокую сопротивляемость к воздействию высоких температур.

- Устойчив к механическим воздействиям, ударной силе, истиранию.

- Высокая вариативность. Арболитовые блоки, размеры и форма которых определяются исключительно фантазией, позволяют выполнить производство строительного кирпича по индивидуальным параметрам и заданным габаритам для эксклюзивного строения.

- Материал хорошо обрабатывается и надежно удерживает крепежные элементы.

- Блоки из арболита имеют низкий удельный вес. Возможность строить здания с легким фундаментом. Для декорирования внутренних и внешних поверхностей из арболита подходят любые виды отделочных материалов.

- Пластичность блока сохраняется даже после его полного высыхания. Амортизируя дополнительные нагрузки, блок сжимается до 10% без ущерба для своей внутренней структуры.

- Низкая теплопроводность материала позволяет экономить на обогреве здания.

Недостаток у арболитовых блоков имеется только один – высокий уровень поглощения воды. Единственный недостаток легко убирается при помощи нанесения специального защитного покрытия.

Оборудование для производства арболитовых блоков

Технология изготовления арболитовых блоков требует организации небольшого завода со специфическими приспособлениями. Производство арболитовых блоков, оборудование первостепенной важности:

- Уловитель для щепок.

- Емкость для смеси.

- Вибросито.

- Падающий стол.

- Стол ударно-встряхивающий.

- Вставки в форму.

- Разъемная форма.

- Металлический поддон формы.

- Установка виброформирования.

В домашних условиях арболит готовят из специфической смеси. Необходимый размер получают в специальных самодельных опоках. Форму изготавливают из обычных деревянных ящиков, оббитых изнутри линолеумом. Закладку арболита в форму производят послойно, в 2-3 захода, каждый слой тщательно утрамбовывают. Последний слой не разглаживают, а оставляют неровным, расстояние до края бортов выдерживают около 2 см, оно заполняется штукатурным раствором. Рекомендованное время выдерживания блока в форме — не менее 24 часов.

Для массового изготовления используют станок для арболитовых блоков. Производительность такого оборудования достигает 50 блоков в час, стоимость от 120 EUR.

Технология производства арболитовых блоков и необходимые материалы

Состав арболита содержит цемент М400/М500. Для придания изделиям высокой прочности возможно применение другой марки. Наполнителем для бетона служат мелкие древесные стружки, однородная щепа, опилки. Дефицит любого из перечисленных ингредиентов наполнения заменяется подручными материалами: хвоей, листвой, корой. Выдерживается обязательная процентная пропорция добавляемого заменителя, она не должна превышать 5 % от общей массы основного наполняющего материала.

Отслеживается фракционный размер наполнителей. Ограничение по толщине до 5 мм, по длине не более 25 мм. Органику предварительно пропускают через дробемолку, измельчают до установленного размера. Подготовленную смесь смешивают с цементным раствором.

В заводских условиях к органике и отходам органического происхождения обязательно добавляют нейтрализаторы органических сахаров. Мера необходимая для связывания и выведения сахара, пагубно влияющего на прочность готового арболита. Распространенный ингибитор – сульфат алюминия и хлорид кальция.

Производство арболита в домашних условиях исключает применение химических реактивов по причине их дефицита в свободной продаже. Без реакции расщепления сахаров приготовленная смесь начинает «бродить», газы вспучивают поверхность, образуя пустоты и дефекты в объеме.

Возможность исключить негативный процесс существует. Отходы из древесины просушиваются в проветриваемом помещении или на открытом пространстве 3,5-4 месяца. Под воздействие тепла и конвекции происходит естественное высушивание и испарение растворенных в воде веществ, включая сахарозы и их производные. В сухом дереве остаются только волокна с низким, допустимым содержанием целлюлозы.

Процесс замеса раствора:

- Древесная масса, органический наполнитель загружаются в дробилку, измельчаются до приемлемой консистенции.

- Для полной нейтрализации сахара, мелкую древесную массу перемешивают с сухим цементом и погружают в 5%-10% раствор извести. Выдерживают до 3-х часов.

- Откидывают массу на грохот. Дают стечь жидкости.

- К вязкой массе вливают по необходимости воду, перемешивают до однородности, чтобы получилась пастообразная густая кашица.

- Делают смесь с учетом пропорций основных материалов: на 4 части воды, 3 части цемента, 3 части наполнителя.

- Готовую смесь центрифугируют в бетономешалке до полного разбивания комков и сгустков.

- Проверяют массу на готовность. Качественная смесь рассыпчатая. При сжатии в руке сохраняет форму, не расплывается и не деформируется.

- Смесь загружается в формовки до застывания.

- Вынимаются готовые арболитовые блоки.

Строительство из доступного материала ведется по мере поступления самодельного заменителя кирпича. Правильно организованный и отлаженный процесс позволяет получать при ручном замесе до 100 штук в день.

Полезная информация о процессе изготовления арболитовых блоков

- Раствор из древесины и бетона перемешивают в бетономесителе, для качественного разбивания комков.

- Если готовая масса получилась вязкой, а не рассыпчатой, ее подсушивают естественным способом, добавляют четверть нормы цемента и четверть нормы наполнителя.

- Когда опилки и стружка выдерживаются на открытом воздухе, их необходимо время от времени перемешивать с помощью лопаты. Если сделать это невозможно, массу обрабатывают окисью кальция. На 1 м3 сырья в данном случае необходимо 200 л 1,5% раствора. Обработанную раствором стружку и опилки оставляют на 96 часов, перемешивая каждые 6-8 часов.

- Чтобы ускорить процесс затвердевания смеси, в нее добавляют сухой хлористый кальций.

Как изготовить самостоятельно арболитовые блоки, видео сюжет расскажет подробно и доходчиво.