Equipos de herrería: Máquina para forja en frío con sus propias manos. Instrumentos,Aviso util

Los productos de metal forjado siempre se han distinguido por su belleza. Gracias a esto, la profesión del herrero siempre ha estado en demanda. Las puertas forjadas, las ventanillas, las celosías instaladas instaladas en una casa privada, hasta el día de hoy, se consideran un signo de riqueza y buen gusto. Si el método de forjado en caliente se realizó todo lo que funciona con el metal de forja, en el que el herrero calentó la pieza de trabajo y lo cortó con un martillo hasta que alcance la forma deseada, ahora no es así. Primero, las empresas metalúrgicas modernas rodaron el perfil terminado para la producción de productos forjados (principalmente para ellos se usa cuadrado de acero con una sección transversal de 10x10 - 20x20 mm o una varilla redonda con un diámetro de 8 a 16 mm), y en segundo lugar, allí Es un todo lineal de máquinas especiales, que hacen elementos forjados, sin recurrir a su calefacción. El uso de máquinas hizo posible producir detalles de serie que serían del mismo tamaño.

Contenido

Cuenta con máquinas de forja.

Las máquinas forjadas en frío se pueden dividir en dos grupos principales:

- Mecánico. Máquinas con electricidad y caja de engranajes. Principalmente fabricación de fábrica. Le permiten aumentar la productividad y establecer una pequeña empresa. Sin embargo, el costo de dicho equipo es bastante alto, que es la causa de su inaccesibilidad para la mayoría de la población.

- Manual. Diseño más simple y en la producción de máquinas de flexión para forja en frío con sus propias manos. Sin embargo, tienen capacidades más limitadas, sin embargo, tienen dos ventajas innegables: su precio es más accesible, así como las máquinas que se pueden hacer de forma independiente.

Acerca de cómo hacer una máquina para una forja fría con tus propias manos, digamos más.

Proceso de forja en frío, sus características, ventajas y desventajas.

El proceso de forja en frío es uno de los métodos más simples de procesamiento de metales. Es un excelente comienzo para aquellos que acaba de comenzar a trabajar con acero. Gracias a la forja en frío, puede hacer una gran variedad de figuras diferentes para estructuras de metal grandes.

El proceso de fabricación de estructuras metálicas con forja sin calentar los espacios en blanco se puede dividir en tres etapas:

- Doblando un elemento de diseño. Para obtener un elemento rizado de un trozo de metal directo, debe inclinarse. Se realiza en una máquina de forja en frío utilizando mandriles especiales.

- Para dar formularios adicionales de elementos en forma de picos o patas de ganso, se presionan los espacios en blanco.

- El último paso, todos los elementos con soldadura se recogen en un diseño.

La principal ventaja del proceso de forja en frío es la falta de calentar la parte, lo que elimina la necesidad de usar materiales combustibles y la construcción de la montaña. Además, gracias al uso de máquinas de forja en frío, puede hacer grandes series de los mismos detalles, utilizando patrones preparados.

La desventaja del proceso de forja en frío son propiedades de acero. Con su procesamiento en frío, no se vuelve demasiado plástico que, con un trabajo inexacto, puede llevar a un agrietamiento de la pieza de trabajo. Es por eso que debe estar trabajando cuidadosamente con un frío en blanco.

Máquina forjada en frío hecha a mano

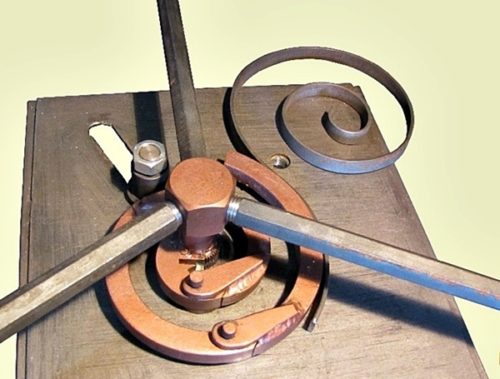

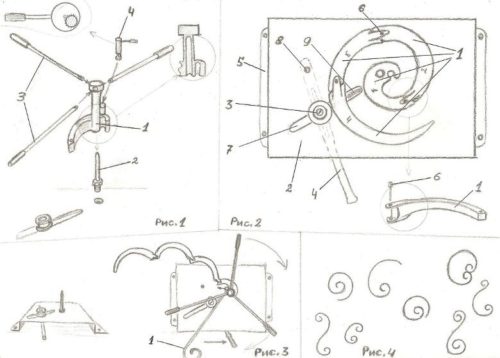

El más simple de usar para doblar un metal en blanco es "caracol". Esta máquina manual recibió su nombre a expensas del mandril, que tiene una forma de caracol. Está hecho de acero duradero, capaz de soportar grandes cargas mecánicas. El principio de operación de tal máquina es extremadamente simple. El final de la pieza de trabajo comienza en un surco del caracol, y girando este último alrededor de su eje o movimiento de la propia pieza, se dobla en la forma necesaria. Para la producción de detalles de varias formas, use diferentes conjuntos de caracoles.

Hay dos tipos de máquinas de mano para forja en frío:

- Con caracol en movimiento.

- Con caracol fijo.

El segundo tipo es más preferible. Debido a la manija móvil larga, que empuja la pieza de trabajo, puede aplicar una gran fuerza (regla de palanca), que permitirá que la varilla procese cualquier longitud. Para seleccionar el diseño más adecuado para condiciones específicas, puede ver el video en el trabajo de las máquinas de forja en frío realizadas con sus propias manos para evaluar sus capacidades.

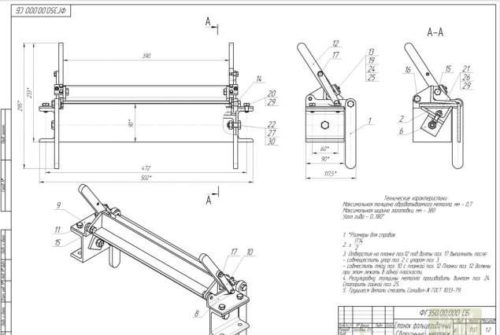

La máquina casera para forja en frío, hecha por sus propias manos, consta de varias partes principales:

- Staanna. La superficie metálica en la que se soluciona el caracol. Consiste en un escritorio y se apoya en el que se fija. La mesa está hecha de chapa de acero con un espesor de al menos 5 mm. En este caso, su superficie debe ser perfectamente aunque para no arruine la pieza de trabajo. El escritorio se fabrica en forma de un círculo, de modo que el mango de la máquina gira a su alrededor. El bastidor de la cama está hecho de la tubería con un diámetro de 76 mm con una brida soldada para sujetarla al piso en los pernos de anclaje.

- Brazo de palanca. Tiene un diseño bastante complicado. Consiste en la parte superior removible y la parte inferior, la parte principal. La parte inferior es un tubo de perfil con un tamaño de 45x25 mm, al final del cual el cojinete de cojinete con un perno prolongado se soldura de la tubería de un diámetro grande. Gracias al cojinete, la palanca girará alrededor de la mesa.

- Dos estructuras metálicas de apoyo se elaboran a la parte inferior de la palanca, que se insertará en la parte superior. Será removible, lo que le permitirá eliminarlo si es necesario, así como ajustar su posición en la tabla. La parte superior está hecha de la misma tubería de perfil con el rodamiento soldado en el extremo. El primero es terco, gracias a que la palanca se deslizará en la superficie de la mesa, y la segunda puso la presión directamente sobre la pieza de trabajo. Gracias al diseño plegable de la palanca, se puede usar una máquina de este tipo para la fabricación de productos torcidos. Para hacer esto, en el centro de la mesa y en su cabeza de trabajo, se hacen accesorios para la abrazadera de la barra. Ahora, al girar la palanca, puede torcer la varilla alrededor de su eje, haciendo productos torcidos.

- Ánima. Los mandriles se pueden hacer tanto de forma independiente como de compra en tiendas especializadas. Para instalar en la superficie de la tabla, se hacen los orificios de extremo a extremo.

Para facilitar la tarea, se recomienda hacer los dibujos de la máquina para una forja fría con sus propias manos.

Haciendo una máquina para forja en frío con sus propias manos.

Antes de hacer una máquina de forja en frío, debe preparar materiales y herramientas. Los materiales necesitarán:

- Hoja de acero con un espesor de 10 mm para la fabricación de una mesa y chirridos.

- Piezas de tubería con un diámetro de 90 mm y 76 mm para la fabricación del bastidor y el cierre de los rodamientos.

- Tamaño del perfil de la tubería 45x25 mm para la fabricación de palancas de diseño.

- Esquina y tira. Necesidad de mejorar la parte superior de la palanca para que no se incline durante el plegado de la pieza de trabajo.

- Aspectos. El tamaño de los rodamientos depende del diámetro de los asientos. Escoge de no demasiado complicado.

Orden de trabajo:

- Para empezar, se corta un círculo de 600 - 700 mm de una pieza de chapa. Esto se hace usando un cortador de gas. Si esto se hace problemático, puedes pedirlo en una empresa que intercambia metal. Desde el corte del metal producido. Para instalar la cama de la misma hoja, se corta un rectángulo con un tamaño de 1000 x 900 mm.

- Luego, corte un trozo de tubo con un diámetro de 76 mm. Su longitud se determina individualmente. Está soldado 4 Kosinki desde el extremo inferior. Después de eso, la tubería está soldada a una base rectangular.

- Ahora se fabrica la parte inferior de la palanca. Se toma el perfil de la tubería y se corta una pieza de 1400 mm de largo. Está soldado a la tubería cortada de una tubería con un diámetro de 90 mm y una longitud de 30 mm. Luego, hay dos orificios con un diámetro de 8 mm y 2 tuercas se sueldan. Se arruinarán 2 tornillos para mantener el rodamiento.

- A continuación, se hacen 2 estructuras de soporte para la parte superior de la palanca de la misma tubería de perfil. Tan pronto como estén listos, están soldados en la parte inferior. Los orificios se realizan en estructuras de apoyo y las tuercas están soldadas para tornillos de sujeción.

- Ahora se puede instalar la parte inferior de la palanca en su lugar. Los vestidos de rodamiento en la tubería, a los que se coloca la palanca en la parte superior y se fija con pernos. Como resultado, el honor inferior de la palanca puede girar alrededor del bastidor de la cama.

- La siguiente parte superior está soldada la mesa de la cama.

- Ahora puede proceder a la fabricación de la parte superior de la palanca. Se produce a partir de la tubería de perfil de 45x25 mm con una longitud de 1 m. Consiste en la parte superior de la manija y la cabeza de trabajo, que se soldura a este asa. La cabeza es una estructura de metal soldada con una pieza a medida de tubería o círculo para la instalación de rodamientos.

- En paralelo, la perilla está instalada detrás del pila. Será responsable de deslizar la palanca en la superficie de la mesa. Montado perpendicularmente 2 cojinetes de presión, que presionará directamente la pieza de trabajo para completarla. Los tamaños de rodamiento se seleccionan individualmente. La parte superior de la cabeza de trabajo es mejor fortalecer con la ayuda de la esquina para que no se incline. A continuación, la parte removible de la palanca se ajusta y se calibra en el lugar de trabajo.

- El siguiente paso en la superficie de la tabla es necesario hacer agujeros para la instalación de mandriles. Para hacer esto, debe colocar cada mandril a la superficie de la cama y delinear la ubicación de los orificios. Aplique de tal manera que su centro en el que se inserta la pieza de trabajo, contabilizada por el centro de la tabla. Los agujeros se perforan con taladro de mano. Su diámetro debe ser de 0,5 mm más que el diámetro de la perilla del mandril para que se instalen libremente.

- Después de eso, todos los detalles de la máquina deben ser proyectados y pintados. Ahora puedes comenzar a trabajar en el metal frío forjando con tus propias manos.

Máquina para forja en frío con sus manos: photo