Характеристика и особенности керамогранита Стройматериалы

Плитка керамогранит на своей родине, в Италии, известна не иначе как gres porcellanato, что дословно означает «каменно-фарфоровое керамическое изделие». Характеристика наиболее точно отражает сущность материала: он имеет схожие черты с фарфором, идентифицируется специалистами как плитка одинарного обжига, а по привлекательности внешнего вида не уступает и даже превосходит красоту натурального камня.

Содержание

Особенности производственной технологии керамогранита

В состав смеси для будущего «грес порчелланато» входят несколько сортов глины, очищенный кварцевый песок, полевой шпат и красящие пигменты в виде окиси металлов, — компоненты исключительно натуральные.

Все составляющие для производства керамогранита добывают в карьерах. Глина, задействованная в изготовлении материала, должна быть строго определенного химического состава: от этого зависят основные свойства готового изделия. На фабрике каждому сорту глины отводят отдельный контейнер, чтобы потом смешать с другими компонентами состава в точно высчитанной пропорции. Затем смесь поступает в специальные мельницы, где ее измельчают до нужного размера. Мельницы – это вращающиеся большие конусообразные трубы, внутри которых размещены шарообразные жернова из прочнейших каменных пород.

Далее замес складируют в специальных силосах, каждый из которых предназначен только для своего вида материала. Будущий керамогранит хранят там до начала следующего этапа производства – прессования и обжига.

Когда компьютерная система сообщает о востребованности того или иного вида материала, из силоса сырье направляют в специальную технологическую башню, где оно окончательно смешивается с другими видами замеса.

Получившуюся смесь делят на строго определенные порции и отправляют на прессование. До обжига плитка, вышедшая из-под пресса, больше номинального экземпляра на несколько сантиметров, так как в ней остается до 10% влаги. Рабочий размер изделия формируется при обжиге.

Обжигают плитку в печи при самых высоких показателях температуры, которые только используют в производстве керамики, — от 1200 до 1300 °С. В процессе постепенного нагнетания жара тело плитки структурируется, образуя единый гомогенный материал, и приобретает те уникальные характеристики, за которые так ценят керамогранит.

После того как изделие охладится, можно любоваться результатом — прочная остеклованная плитка, которая не впитывает влагу, готова!

Варианты технологий производства керамогранита

Двойная загрузка – метод делает каждую плиточку уникальной, создавая на ее поверхности необычные разводы и неповторимые оттенки.

Микротек – в процессе обработки тщательно измельченного замеса рождаются изделия, украшенные рисунками с мелкими деталями высочайшей точности.

Метод «проходящей вены». Изделие, которое получается в результате, выглядит очень эффектно: вся толщина керамогранита испещрена хаотичными разноцветными венами, что делает материал похожим на благородную плитку натурального мрамора.

Керамогранит – достойная альтернатива природному камню, которому он уступает в цене, но в то же время превосходит его по техническим характеристикам.

Керамогранит: характеристики для эксплуатации

- Прочность.

В толще керамогранита практически нет пор, что делает его феноменально твердым и прочным материалом. Так называемую сосредоточенную нагрузку керамогранит «держит» в 15- 20 раз лучше, чем цемент, железобетон и натуральный камень. Однако, если не соблюсти все условия правильной укладки, керамогранит может лишиться своей замечательной прочности. - Износостойкость.

Истирание и керамогранит – понятия практически не совместимые. Цвет плитки идентичен по всей ее толщине, поэтому механические деформации поверхности материалу не страшны, ведь их попросту не будет видно. Керамогранит незаменим в общественных местах с интенсивным потоком людей. - Опрятность.

Так как керамогрантит – материал беспористый, он никогда не станет мишенью для въедливой грязи. Настоящий керамический гранит легко мыть – загрязняется только его поверхность, глубже загрязнения не смогут проникнуть никогда. - Морозоустойчивость.

Вода, имеющая тенденцию к замерзанию, может стать катастрофой для пористой плитки. Влага попадает в поры, при похолодании замерзает и нагнетает напряжение внутри плитки, делая ее более ломкой. В результате на поверхности изделия со временем появляются необратимые дефекты: трещины и характерные сколы, которые являются лишь первыми признаками полного разрушения покрытия.

Керамогранит же, как всегда, на высоте. Показатели поглощения влаги материалом впечатляют – всего-то 0,05%! Даже натуральный камень не может похвастаться такой ничтожно низкой цифрой гидрофильности. Неудивительно, что керамогранитную плитку нередко используют в качестве наружного облицовочного материала – она стерпит все превратности плохой погоды. - Огнеупорность и огнестойкость.

Керамогранитная плитка – частый «гость» в печах и каминах. Материал не только прекрасно переносит воздействие жара, но и служит надежной защитой от огня для облицовочной поверхности. Настоящий керамогранит токсических веществ при нагревании не выделяет. - Светоустойчивость.

Палящие солнечные лучи никакого пагубного влияния на поверхность керамогранита не оказывают – даже при длительном сроке эксплуатации материал сохраняет свой первозданный цвет. Не испортить такую плитку даже «химией», так как она устойчива к действию кислот и щелочей. Единственным веществом, контакт с которым может окончиться для керамогранита фатально, является фтористоводородная кислота. - Антистатичность.

Материал не проводит электрический ток. Его с уверенностью можно назвать стопроцентной защитой от удара разрядом статистического электричества. - Привлекательный внешний вид

От того, на основе каких пигментов замешивают материал для производства керамогранита, зависит цвет и фактура готового изделия.

Керамогранит с так называемой окраской «соль-перец» — самый простой и доступный по цене вариант. Плитка, представленная в цвете «моноколор», оценивается дороже, так как в ее производстве не обойтись без пигментов с высоким содержанием солей редкоземельных металлов.

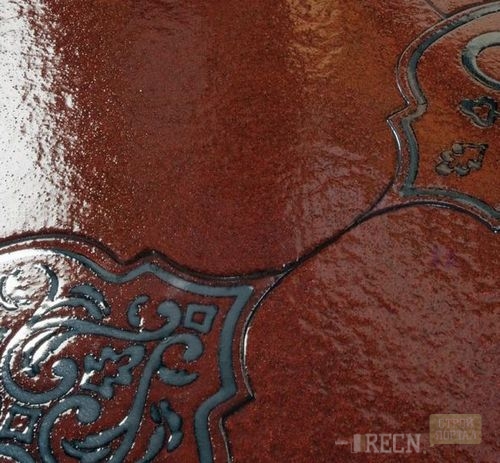

«Gres porcellanato», имитирующий естественный узор натурального камня, сегодня самый дорогой вид керамогранита. Для его создания в сложном процессе обработки смешивают сразу несколько пигментов. Впрочем, цена действительно оправдана качеством и внешней привлекательностью изделия. Выполненный в такой технике керамогранит на фото ниже– реальное тому подтверждение. Кстати, на плитке можно воспроизвести не только рисунок дикого камня: технологам под силу скопировать даже узор дубового паркета с детальной структурой древесины.

Разновидности керамогранита

По составу

Гомогенный (полностью окрашенный) керамогранит – самый популярный благодаря своему разнообразию. Производственный процесс такого вида материала называют классическим. На подготовительной стадии пигментируют всю массу плитки, поэтому узор остается одинаковым как на ее поверхности, так и в толще. Такая «хитрость» наделяет изделие большой долговечностью: даже после многих лет эксплуатации рабочая поверхность керамогранита продолжает выглядеть достойно. Это объясняется тем, что истирание поверхностного слоя никак не влияет на качество рисунка плитки.

Частично окрашенный керамогранит. Плитка изделия состоит из двух слоев: подложки и пигментированного покрытия. Подложка обычно стандартная – «соль-перец», окрашивают только несколько миллиметров поверхностного слоя. Так можно избежать больших расходов на дорогие пигменты и, соответственно, снизить стоимость изделия.

Глазурованный керамогранит. Внешне он сильно напоминает обычную плитку: у изделия такой же слой глазури на подложке. Основное отличие состоит в том, в качестве несущей базы для глазури выступает керамогранит, существенно продлевая эксплуатационный срок такой плитки.

По внешнему виду

На разные виды керамический керамогранит делят в зависимости от того, какую фактуру получила поверхность плитки в производственном процессе.

Матовый керамогранит после обжига дополнительно не обрабатывают, поэтому его фактура остается такой, какой получилась в стенах обжиговой печи. И хотя поверхность такой плитки не блестит, прочность изделия необычайно высока.

Матовый не окрашенный керамогранит с необработанной поверхностью и толщиной более 8 мм называют техническим. От декоративных моделей он отличается несколько иными параметрами: при относительно небольшом размере (20х20, 30х30 см) толщина плитки увеличена от 12 до 30 мм (стандартная толщина керамогранита 8 — 14 мм). В прочности технический керамогранит не уступает наливному полу, но, в отличие от последнего, у него более эстетичный вид.

Полуполированный и полированный керамогранит отличаются зеркальной поверхностью благодаря обработке абразивными веществами. Однако за внешнюю привлекательность приходится платить снижением износостойкости. К тому же, уход за этим видом керамогранита требует много усилий: поверхность покрытия нужно регулярно обрабатывать специальной мастикой, которая создает защитный барьер от неблагоприятных факторов окружающей среды.

Верхний слой лаппатированного керамогранита полируют частично, что позволяет объединять разные по фактуре участки на одной плитке. Чередование полированных и матовых пятен выглядит необычно и эффектно, причем все внутренние качества материала остаются на высоте. К тому же, лаппатированная керамогранитная плитка не скользит под ногами.

Сатинированный керамогранит создают следующим образом: поверхность плитки непосредственно перед тем, как отправить ее в печь для обжига, покрывают слоем минеральных солей, который придает изделию приятный мягкий блеск. При этом высокое качество и все данные для продолжительной эксплуатации у керамогранита этого вида сохраняются.

В технологии производства структурированного керамогранита используют широкий набор всевозможных пресс-форм. Так, фактура готового изделия может выглядеть как скала, дерево или песок. Кроме того, на поверхность структурированной плитки могут быть нанесены специальные насечки, препятствующие скольжению.

Ректифицированный керамогранит отличается идеально ровной кромкой плиток, которые после обжига обрезают алмазными кругами. После укладки такого изделия на поверхности керамогранитного покрытия не видно ни единого шва!

Плитку глазурованного керамогранита перед обжигом покрывают эмалью – глазуруют. Технология актуальна, когда керамическому граниту стремятся придать абсолютное сходство с мрамором, травертином, деревом или любым другим материалом, не используя дорогостоящий метод сквозного окрашивания. В качестве покрытия в людных местах глазурованный керамогранит лучше не выбирать – глазурь рано или поздно сотрется.

Сфера применения керамогранита

Керамогранит прекрасно зарекомендовал себя как облицовочный материал для отделки общественных зданий: плитку часто можно увидеть в офисах, бизнес-центрах, больницах и на железнодорожных вокзалах. Керамогранит для фасада придает всему зданию строгий, «подтянутый» вид, а богатое разнообразие цветов и фактур изделия воплощает в жизнь всевозможные архитектурные решения, несмотря на степень их сложности.

В последнее время керамогранитной плиткой все чаще украшают частные загородные дома и коттеджи.

Мозаика из керамогранита — стильный и неповторимый элемент для внутреннего убранства помещения. С ее помощью можно создавать зрелищные и, главное, единственные в своем роде композиции, которые никого не оставят равнодушным.

Техническим керамогранитом облицовывают пол коммерческих и промышленных предприятий. Также он идеально подходит для отделки гаражей, автосалонов, больших магазинов.