Pavimenti in calcestruzzo: dimensioni, peso, istruzioni di installazione Costruzione

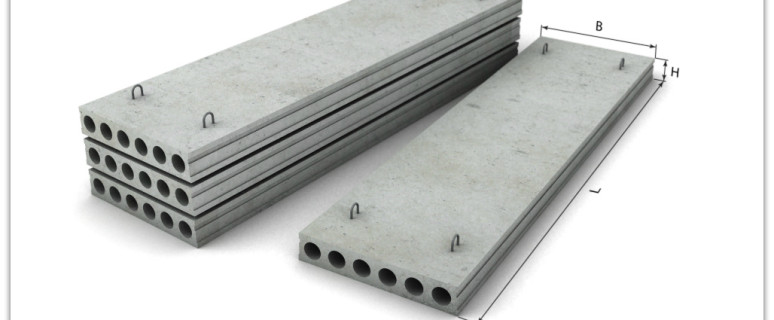

I pavimenti in calcestruzzo sono piatti separati posati in un certo ordine. Con il loro aiuto, il pavimento per il livello superiore della struttura multipiano e il soffitto per il piano inferiore sono formati.

I pannelli in cemento armato continuano a rimanere la sovrapposizione più popolare a causa dei suoi vantaggi:

- alta resistenza e resistenza all'usura;

- buona qualità isolamento e isolamento termico;

- ampio scopo;

- costo relativamente basso;

- installazione facile.

Gli svantaggi possono essere trovati nel peso dei prodotti e il fatto che la produzione di fabbrica di pavimenti in calcestruzzo, che corrisponde agli standard stabiliti, limita le possibilità dei progettisti. È possibile risolvere il problema con la produzione di piatti per singole dimensioni.

Contenuto

Classificazione di lastre di pavimenti

Piatto di sovrapposizioni classificate:

- per tipo e quantità di vuoto;

- in spessore;

- in base al metodo di supporto.

Realizzato i piatti di sovrapposizione da cemento cellulare e da cemento armato. Distinguono anche i piatti a costine, fascio e bolliti. Inoltre, tutti sono divisi nei seguenti gruppi.

- Full-Iramered: Prodotti monolitici rinforzati di maggiore resistenza. Utilizzato per il dispositivo per pavimenti interapposti di edifici multipiani.

- Costolette: prodotti monolitici con costole rigidità. Usato come sovrapposizioni negli edifici industriali.

- Vuoto: avere vuoti rotondi, che migliorano le proprietà dell'isolamento del calore e del suono della sovrapposizione. Questo design ha una proporzione più piccola.

Tipi di pannelli sovrapposti:

- 1pk, 1pt, 1pkk - piastre vuote con uno spessore di 220 mm con fori (vuoti) Ø159 mm, supporto - su due, tre e quattro lati, rispettivamente;

- 2 pz, 2pt, 2pkkk - piastre vuote con uno spessore di 220 mm con fori Ø 140 mm, supporto - su due, tre e quattro lati, rispettivamente;

- 3pk, 3pt, 3pkk - piastre vuote con uno spessore di 220 mm con fori Ø 127 mm, supporto - su due, tre e quattro lati, rispettivamente;

- 4pcs sono privi di vuoto, spessore - 260 mm (con vuoti di Ø 159 mm) per il supporto sui 2 ° lati;

- 5 pz sono privi di vuoto, spessore - 260 mm (con vuoti Ø 180 mm) per supportare su 2 lati;

- 6pcs sono privi di vuoto, spessore - 300 mm (con vuoti di Ø 203 mm) per il supporto sui 2 ° lati;

- 7pcs sono privi di vuoto, spessore - 160 mm (con vuoti di Ø 114 mm) per supportare sui 2 ° lati;

- GHG - cavo (apertura a pera), spessore - 260 mm, supporto - su 2 lati;

- PB è pieno (casting continuo), uno spessore di 220 mm, basato su 2 lati.

La gamma dimensionale delle lastre di cemento delle sovrapposizioni prodotte dai produttori in conformità con gli standard:

- lunghezza - da 1600 a 15000 mm;

- larghezza - 0.6; 1.0; 1.5; 1.8 e 2,4 m;

- spessore - 160, 220, 260 e 300 mm.

Il peso delle lastre di cemento, a seconda delle dimensioni ed dell'esecuzione, varia entro 900 - 2500 kg.

Installazione di pavimenti in calcestruzzo

I piatti di sollevamento dell'altezza vengono eseguiti utilizzando attrezzature speciali, per i quali vengono forniti i loop. L'installazione viene eseguita in conformità con le regole fornite nella mappa tecnologica.

Descrizione graduale del processo di installazione.

- Controllare l'integrità e la conformità con i requisiti tecnici delle parti di supporto delle pareti erette (devono essere nello stesso piano), correggere e pulire le parti dei mutui.

- Una soluzione di cemento-sabbiosa viene applicata sulle superfici di riferimento con uno spessore di non più di 20 mm.

- Posa dei primi pannelli sono fatti dalla parete finale.

- Il pannello fisso viene consegnato dallo stack al luogo di installazione utilizzando il meccanismo di sollevamento, dopodiché la sua posizione è regolata manualmente. Durante l'installazione, vengono utilizzati i dispositivi luminosi (se necessario, con traversata) con un numero di filge uguale al numero di loop. Le piastre multiple sono consentite se la capacità di carico della gru lo consente.

- Con l'aiuto del livello di controllo l'orizzontale delle stufe posate: la goccia delle superfici superiori dei pannelli adiacenti non deve superare i 20 mm, il più basso - 4 mm.

- I pannelli posati sono legati con pareti di supporto e l'un l'altro saldando il rinforzo dei mutui almeno in tre angoli.

- Le cuciture tra le stufe posate, le colonne e le pareti si chiudono per l'intera profondità della soluzione cemento-sabbiosa.

- I svuoti dalle pareti esterni sono pieni di cemento leggero per ridurre la perdita di calore.

Produzione di una piastra monolitica su un progetto individuale

Nel caso in cui la piastra standard della sovrapposizione non sia adatta ai suoi parametri per il dispositivo della sovrapposizione inter-store, è necessario fabbricare una piastra per singole dimensioni. Ci sono alcuni vantaggi in questo:

- la superficie della sovrapposizione è ottenuta senza soluzione di continuità e resistente;

- il carico uniforme sulle pareti e la base dell'edificio è garantito;

- c'è un'opportunità per soddisfare liberamente il layout delle stanze con molti angoli e curve;

- puoi costruire una lastra di balcone senza un piatto di pittura.

Il dispositivo di pavimenti in calcestruzzo richiede la conformità con il processo tecnologico e alcune regole. Prima di tutto, è necessario calcolare la sovrapposizione concreta, che è meglio utilizzare i servizi dell'organizzazione del progetto. È importante calcolare accuratamente la sezione trasversale della lastra per il carico previsto. Gli esperti indicheranno quale marca di cemento e quali valvole dovrebbero essere utilizzate.

Materiali necessari per la fabbricazione di lastre di cemento

Dovrebbe essere a tua disposizione:

- rinforzo in acciaio Ø 10-12 mm;

- calcestruzzo m 350 o componenti per la sua produzione (sabbia, cemento, pietra schiacciata);

- serrature in plastica per il rafforzamento del rafforzamento;

- strumento per il rinforzo di flessione;

- materiali per cassaforma (lamiere d'acciaio, compensato o tavole con barre).

Dopo che le pareti vengono erette e livellate al bordo superiore, è possibile avviare un dispositivo di cassaforma.

Installazione di cassaforma

Nel caso in cui non sia possibile utilizzare la cassaforma rimovibile non finita, è necessario farlo. Per questo, taglieri con uno spessore di 25-40 mm o i fogli di compensato resistente all'umidità sono adatti a 20 mm. Affinché la soluzione non fluire attraverso le fessure, il film plastico è posato sul fondo e sul lato. La raccolta di cassaforma è eseguita in fasi.

- I supporti verticali sono installati, che sono barre o registri di legno Ø 150 mm. La distanza tra i rack non è superiore a 1 m. Tra il muro e i rack più vicini dovrebbero essere di almeno 200 mm.

- I righel sono posati sopra i rack - una barra longitudinale o un canale per il fissaggio della cassaforma.

- I mattoni sono fissi e quindi - fogli di compensato. È importante che non ci siano lacune tra la cassaforma e le pareti.

- Supportanti supporti: la cassaforma orizzontale deve essere allo stesso livello con i siti di riferimento.

- La cassaforma verticale è montata: i bordi del recinto devono essere oltre il bordo del sito di riferimento a una distanza di almeno 150 mm.

- Con l'aiuto di Waterpa, l'orizzontale della cassaforma e la coincidenza del suo livello con una superficie orizzontale delle pareti è controllata.

IMPORTANTE: per formare una cassaforma dopo il calcestruzzo congelato, l'olio della macchina viene applicato alle lamiere metalliche, e la superficie in legno è coperta da un fitto film in polietilene (almeno 50 micron).

Rinforzo della sovrapposizione della lastra

In questa fase, devono essere seguite le seguenti regole.

- Il telaio di rinforzo deve essere raccolto da due griglie, ciascuno dei quali è costituito da rinforzo in acciaio Ø 10 - 12 mm. Dimensione cella - nell'intervallo di 150-200 mm.

- Le aste sono vincolanti in luoghi di intersezione del filo di maglia Ø 1,5 mm. Il collegamento longitudinale delle aste è consentito se è necessario aumentare la lunghezza. In questo caso, il nidificazione dovrebbe essere osservato - 400 mm.

- La griglia deve essere di 150 mm per entrare nei bordi delle pareti di supporto del mattone e 250 mm - sulle pareti dei blocchi di calcestruzzo aerati.

- La posizione delle griglie di rinforzo: il più basso deve difendere 20-25 mm dalla cassaforma orizzontale e quella superiore è alla stessa distanza dalla superficie superiore della piastra. Le griglie sono separate l'una dall'altra con serrature di plastica, che sono installate all'incrocio delle aste di rinforzo.

- Alla fine del telaio, i blocchi finali sono installati per ottenere una maggiore forza della stufa nella parete del muro. Le griglie sono collegate da elementi speciali installati in un gradino di 400 mm per una distribuzione del carico uniforme.

IMPORTANTE: il rapporto tra la lunghezza della durata dello spessore della piastra è 30: 1. Ad esempio, se tra la distanza delle pareti è 6 m, è necessario effettuare la sovrapposizione della lastra con uno spessore di 200 mm. Di conseguenza, la distanza tra la griglia superiore e inferiore è di circa 125 mm. Per risolvere le reti, in questo caso, i supporti speciali con scaffale superiore e inferiore sono fusi dal rinforzo. Sono installati in un controllore in un passaggio in 1 m.

Calcestruzzo di riempimento della cassaforma

La cassaforma è versata dal calcestruzzo di fabbricazione di fabbrica. È necessario eseguire questo in una ricezione in modo che la stufa sia monolitica. Le aperture tecnologiche dovrebbero essere fornite per le comunicazioni ingegneristiche, per i quali sono stabiliti gli elementi interni della cassaforma.

Guarnizione in calcestruzzo fresco un vibratore profondo, necessario per rimuovere bolle d'aria.

Forza concreta per 28 giorni. In modo che non si rompesse, i primi 10 giorni dovrebbe essere periodicamente inumidito o necessario nascondere il piatto con un film di plastica. Quando il calcestruzzo si blocca completamente, la cassaforma smantellata.

Regole di base del piatto di base

- L'intervallo non deve superare i 9 m. Se la distanza tra le pareti è più - le colonne sono installate.

- Le lastre sono posizionate solo sulle pareti del cuscinetto.

- Si consiglia di tagliare i boccaporti e i fori tecnologici per tagliare la giunzione delle piastre adiacenti.

- Il divario tra le piastre dovrebbe essere entro 20-30 mm: questa distanza fornirà la resistenza sismica dell'edificio.

- Le piastre di posa asciutte sono inaccettabili: tutte le lacune devono essere riempite con malta cemento.

In conclusione, proponiamo di familiarizzare con il video dimostrando il processo di riempire il calcestruzzo nella cassaforma di sovrapposizione concreta.