Resina epossidica, applicazione e proprietà Materiali da costruzione

Calio "epossidico" è familiare quasi ogni persona di età cosciente. La resina epossidica è una varietà di resine sintetiche. È apparso negli anni Cinquanta e ha immediatamente ottenuto una grande popolarità grazie alle proprietà dei consumatori universali.

Contenuto

- Cos'è la resina epossidica

- Cos'è l'indurente

- Quale dovrebbe essere il rapporto tra resina e indurente

- Da cui dipende il tasso di polimerizzazione della resina epossidica

- Vantaggi della resina epossidica

- Tipi di resina epossidica

- Dove viene utilizzata la resina epossidica

- Preparazione della superficie per applicare la resina epossidica

- Adesivo epossidico

- Come preparare un grande volume di resina epossidica

- Qual è la resina epossidica "durata"

- Come rendere i prodotti sfusi dalla resina epossidica

- Come dare un colore resina epossidica

- Con il quale è possibile combinare resina epossidica

- Regole di sicurezza

- Caratteristiche Resina epossidica ED-20

- Standard di qualità resina epossidica

- Utilizzare resina epossidica per rivestimento protettivo in legno

- Applicazione della resina epossidica per innesto in fibra di vetro

- Forza per il secolo

Le resine epossidiche sono ampiamente utilizzate nella famiglia e nella produzione industriale. Le possibilità di utilizzare resine epossidiche sono in costante espansione dovute allo sviluppo di nuove composizioni con caratteristiche migliorate.

Cos'è la resina epossidica

Con la struttura chimica, la resina epossidica è un composto oligomerico sintetico. I materiali epossidici sono richiesti in quasi tutte le sfere industria. Con forma libera, la resina epossidica non si applica. Misponizza le sue proprietà uniche solo in un composto con l'indurente dopo la reazione di polimerizzazione.

Quando si combinano diversi tipi di resine epossidiche e sostanze di polimerizzazione, si ottengono materiali completamente dissimili: solido e duro, acciaio più forte e morbido, come la gomma. Le resine epossidiche hanno resistenti agli effetti degli acidi, alogeni, alcali, si dissolvono in acetone ed esteri senza formazione del film. Le composizioni epossidiche curate non emettono sostanze volatili e differiscono in un leggero restringimento.

Cos'è l'indurente

La composizione epossidica include due componenti. Durante la miscelazione, entrano nella reazione della polimerizzazione. Il componente polimerizzante è chiamato un indurente.

Con varie combinazione di resine e indurenti, si ottiene un'ampia varietà di composizioni epossidiche.

I fenoli, le ammine terziarie e i loro analoghi sono utilizzati come agenti di polimerizzazione. Il rapporto tra resina epossidica e indurente ha limiti ampi e dipende dalla sua composizione. La resina epossidica è una piastra reagitica, la reazione dell'interazione della resina epossidica con un agente crabrato è irreversibile, ciò significa che la resina congelata non si dissolve e non è sciolta come termoplastica.

Quale dovrebbe essere il rapporto tra resina e indurente

L'eccesso e lo svantaggio del indurente in composizione epossidica è influenzato negativamente dalla qualità del polimero: riduce la forza, la resistenza al riscaldamento, potenti sostanze chimiche, acqua. Con una mancanza di indurente, il prodotto diventa appiccicoso a causa della resina non correlata. L'eccesso del indurente sciolto viene gradualmente rilasciato sulla superficie del polimero. Per diversi composti, la resina e il componente di polimerizzazione sono prese in diverse proporzioni, riflessi nelle istruzioni. Nei moderni composti, il rapporto tra 1: 2 o 1: 1 è più comune.

Da cui dipende il tasso di polimerizzazione della resina epossidica

C'è un malinteso della merce che se si prende un indurente più della norma, la polimerizzazione sarà più veloce. Il modo più semplice per accelerare la polimerizzazione è aumentare la temperatura della miscela reagiva. Un aumento della temperatura di 10 ° C accelera il processo di 2-3 volte. Ci sono composti speciali contenenti acceleratori di polimerizzazione, oltre a composizioni epossidiche in grado di attaccare a basse temperature. La temperatura della miscela e del tipo di indurente sono i principali fattori di influenza sulla velocità di polimerizzazione.

Vantaggi della resina epossidica

La resina epossidica ha significativi vantaggi rispetto ai materiali simili:

- alta forza adesiva,

- restringimento minimo,

- minori permeabilità all'umidità nella forma curata,

- elevata resistenza all'usura abrasiva,

- i migliori parametri fisicologici.

Tipi di resina epossidica

La temperatura di polimerizzazione della resina epossidica varia da -10 a + 200 ° C, a seconda del tipo di composizione utilizzata. Resina fredda e calda che si distingue. La resina epossidica e l'indurente a freddo vengono utilizzati più spesso nella vita di tutti i giorni, in produzione con bassa potenza e dove non è consentito il trattamento termico. Per la fabbricazione di prodotti ad alta resistenza in grado di resistere a carichi forti, elevate temperature e prodotti chimici attivi, applicare un componente di polimerizzazione a caldo. Con la polimerizzazione a caldo, è formata una maglia più densa di molecole polimeriche. Sono sviluppati epossidi e composizioni che sono congelati in un ambiente umido e persino in acqua di mare.

Dove viene utilizzata la resina epossidica

I materiali epossidici sono diffusi in tutto il mondo da metà del secolo scorso.

Negli ultimi anni, la natura del loro utilizzo ha subito cambiamenti significativi, ma rimane un uso tradizionale nelle seguenti aree:

- Per impregnazione di fibra di vetro o vetro. Come mezzo impregnante per la fibra di vetro e per le parti incollanti, le formulazioni epossidiche sono utilizzate nelle industrie di ingegneria elettrica, elettronica, automobilistica e aviazione, nella produzione di fibra di vetro in costruzione, nave e ingegneria meccanica, in workshop per riparare gli edifici per la barca e gli elementi del corpo del corpo macchina.

- Rivestimenti per impermeabilizzazione. La resina epossidica ha trovato un uso efficace per l'isolamento del pavimento del pavimento e delle pareti del seminterrato e delle piscine.

- Rivestimenti chimicamente resistenti. Vernici e materiali per la decorazione interna ed esterna degli edifici. Impregnamenti per aumentare la forza e l'impermeabilizzazione dei materiali porosi: calcestruzzo, legno e altri.

- Il materiale solido trasparente ottenuto dal riempimento del modulo con la successiva elaborazione meccanica, tagliando e rettifica. Viene utilizzato per la fabbricazione di prodotti in fibra di vetro nella costruzione, industria elettronica, lavori di progettazione e famiglia.

Preparazione della superficie per applicare la resina epossidica

Indipendentemente dal tipo di superficie, quando si applica la composizione epossidica, è necessario rispettare un numero di regole per l'adesione di alta qualità (adesione):

- Sgrassaggio. Sulla superficie non ci dovrebbero essere tracce di grassi e prodotti petroliferi. La superficie è solitamente purificata utilizzando detergenti o solventi efficaci.

- La mancanza di brillantezza. Lo strato superiore sottile viene rimosso mediante molatura. piccole superfici sono preparate mediante carta smeriglio mano. Ampi spazi sono trattati con rettificatrici, la polvere risultante viene pulito con un aspirapolvere industriale.

- Nella produzione di fibra di vetro stratificate o stratificato posa di pavimenti epossidici rinfusa, pitture e vernici, ogni successivo rivestimento viene applicato a un livello precedente non completamente congelato e ancora appiccicoso.

- Se la tecnologia e requisiti per il prodotto finito è consentito, quindi il substrato (strato inferiore) viene cosparsa di sabbia fine, dopo la polimerizzazione, la sabbia supplementare viene rimosso e viene applicato un nuovo strato.

colla epossidica

Resina epossidica particolarmente mostrato le sue proprietà e guadagnato uso diffuso come collante.

Proprietà e Applicazione di colla epossidica

È resine epossidiche che sono più adatti per creare strati protettivi o incollaggio materiali con una superficie non porosa: alluminio, acciaio, zecche, quercia, eucalipto e altro legno denso, ceramica, ceramica.

composizioni epossidiche speciali con adesione resistente a molti materiali sono usati come adesivo universale. Le loro proprietà finali dopo indurimento variano in una vasta gamma. composizioni adesive sono elastici e resistenti. Per lavorare in condizioni domestiche, composizioni sono prodotti che non richiedono puntuale rispetto proporzione resina indurente. Si va da 100: 40 a 100: 60. L'insieme di tali composizioni comprende un tipo freddo indurente.

colla epossidica è considerato uno dei mezzi più versatili ed affidabili, dovuta all'adesione di alta qualità e resistenza collegamento. Viene utilizzato per incollare parti in vari campi di attività, a partire da laboratori scarpe e terminano con aeromobili.

Come preparare colla epossidica

Per ottenere colla, resina epossidica viene miscelato con un catalizzatore in piccole quantità (alcuni grammi) a temperatura ambiente. proporzione standard di resina epossidica e indurente - 1:10. la conformità esatta non è necessaria. sovradosaggio ammissibile del catalizzatore a 1: 5. Una piccola quantità di resina e l'agente indurente è manualmente misto.

Come preparare un grande volume di resina epossidica

L'ignoranza delle proprietà specifiche della resina epossidica porta a problemi nella fabbricazione di una grande quantità di resina con un indurente. Maggiore è la quantità di materiale epossidico, più calore assegnato. Se la resina epossidica con l'indurente non viene calcolata per la miscelazione in grandi quantità, quindi immediatamente dopo la connessione, la miscela viene immediatamente polimerizzata, diventa densa e inutilizzabile per utilizzare ulteriormente. Nel caso peggiore, la miscela bolle, il fumo caustico è evidenziato, si verifica autorefisso. Ciò è dovuto al riscaldamento a valanga della resina, che accelera la reazione di polimerizzazione e causa una generazione di calore ancora più intensiva.

Quando acquisti una resina epossidica e un indurente, dovresti chiarire e consultare uno specialista per quale scopo è destinato. Da una composizione speciale per un grande volume, pulito, trasparente, senza bolle d'aria e casting in modo eticolato.

La tecnologia di produzione di un grande volume di composizione epossidica, ad esempio, diversi chilogrammi, differisce dalla miscelazione di diversi grammi di colla. Prima di aggiungere un plastificante e un indurente, la resina viene riscaldata per ridurre la viscosità. A volte la resina con memoria a lungo termine diventa viscosa o cristallizzata e turbine. Per eliminare questi fenomeni, la resina viene riscaldata in un bagno d'acqua. Il serbatoio con la resina viene abbassato nell'acqua e riscaldato a una temperatura di 50-60 ° C.

Dovrebbe essere noto che un aumento della temperatura di 10 ° C accelera la reazione della polimerizzazione di 2-3 volte. Quando bollenti, le schiume in resina epossidica, diventano fangose \u200b\u200bbianche. Questa composizione non è adatta per l'uso. A volte vengono aggiunti solventi e diluenti per ridurre la viscosità. Anche una piccola concentrazione del solvente (5-7% del volume totale) porta a una riduzione pronunciata della resistenza e della resistenza al calore del prodotto. Successivamente, qualsiasi diluente "esce" dal polimero, che comporta un deterioramento ancora maggiore nella qualità del materiale.

È necessario eliminare completamente la presenza di acqua in resina epossidica e indurente. Come risultato dell'acqua che entrava, la resina epossidica diventa fangosa, perde le sue proprietà. Attualmente è disponibile la resina epossidica fusa idrica. Tali formulazioni sono specificamente allevate dall'acqua distillata per ottenere una dispersione.

Il processo di miscelazione dei componenti del materiale epossidico inizia con l'aggiunta di plastificante. La miscela di resina epossidica con DBF viene lentamente riscaldata, quando si utilizza DEG-1, semplicemente agitata. Per una miscelazione più approfondita, viene utilizzato un mixer di costruzione o un ugello speciale su un trapano. La percentuale di resina epossidica e plastificante è selezionata a seconda della plasticità richiesta, ma la maggior parte spesso la quota di plastificante è del 5-10%.

Un indurente viene aggiunto alla miscela di resina epossidica con un plastificante. Si consiglia di raffreddare la resina epossidica a 30 ° C per evitare che la miscela bollente. Proporzione in resina standard con indurente - 1:10. A volte in condizioni tecnologiche specifiche, il rapporto varia notevolmente da 1: 5 a 1:20. Per la dissoluzione uniforme del indurente nella parte in resina, è necessaria una miscelazione costante. Altrimenti, la polimerizzazione sarà eterogenea e un indurente non correlata continuerà a scherzare. Per la miscelazione di alta qualità, l'indurente viene versato gradualmente, scorrendo molto lentamente sottile, con costante agitazione della parte resinataria.

Anche un aumento temporaneo della concentrazione del indurente in una parte del serbatoio porta alla resina epossidica "bollente". La resina diventa opaca e ricoperta di schiuma e di conseguenza non è adatta per l'uso. Per una grande quantità di alcuni chilogrammi, avrai bisogno di un trapano con un ugello speciale e un basso registro. La reazione del composto resina epossidica con l'indurente è esotermico, con rilascio di calore. A volte quando si aggiunge un indurente, il riscaldamento troppo rapido della resina epossidica e si verifica una solidificazione quasi istantanea. Ciò è dovuto alla sovradosaggio del componente di polimerizzazione e alla temperatura della resina epossidica sorgente elevata.

Qual è la resina epossidica "durata"

La composizione epossidica "The Time of Life" è chiamata un periodo di tempo, durante il quale la composizione conserva uno stato liquido o viscoso dopo aver collegato la resina con un indurente ed è adatto per il riciclaggio. "La vita della vita è diversa da diversi tipi di resine e indurenti. Sono prodotte composizioni che sono curate a -10 ° C, e vi sono da + 100 ° C e superiore. Una miscela di resina e indurente è adatta per l'uso di solito per 30-60 minuti, che dipende dalla temperatura della resina, dalla forma e dalla quantità del indurente.

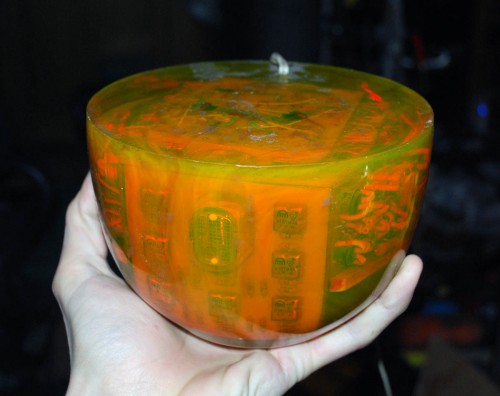

Come rendere i prodotti sfusi della resina epossidica

La fabbricazione di una grande resina epossidica ha certe difficoltà. Dovrebbe essere trasparente, senza bolle d'aria. La polimerizzazione più spessa e sulla superficie deve essere uniforme. Se lo spessore del prodotto è superiore a 2 mm, il materiale viene solitamente applicato da livelli dopo la polimerizzazione primaria del rivestimento precedente.

La resina epossidica può essere versata in forme. In modo che il prodotto finito sia facilmente separato, il modulo è lubrificato con vaselina tecnica o altro grasso. Con l'aiuto di una tintura a polvere, qualsiasi colore è allegato. Dopo aver completato il lavoro, il prodotto prima è tenuto a una temperatura leggermente sopra la stanza. Dopo 2-3 ore, si verifica la polimerizzazione primaria, inducendo "al suggerimento", dopo il quale il prodotto viene riscaldato nell'armadio arrosto per accelerare il processo di polimerizzazione a 5-6 ore.

A temperatura ambiente, la polimerizzazione completa dura fino a 7 giorni, e quando viene aggiunta Theta (trietylenetemin)), la superficie può rimanere appiccicosa.

Il cast del prodotto dal materiale epossidico è ulteriormente soggetto a elaborazione meccanica (taglio e rettifica).

La produzione domestica resina epossidica è inadatta per il casting di prodotti massicci a causa di polimerizzazione irregolare più spessa.

Come dare un colore resina epossidica

A casa, è difficile preparare la composizione epossidica dipinta di un certo colore. Affinché il pigmento in modo uniforme nella resina e dopo la polimerizzazione, è stato ottenuto una superficie di alta qualità, i produttori sono utilizzati in composizioni epossidiche non ferrose di dozzine di tensioattivi diversi (tensioattivi). Va ricordato che la pigmentata riduce la trasparenza della resina, a volte oscura o cambia colore. Il pigmento viene aggiunto al catalizzatore, ma dopo la cera.

Con il quale è possibile combinare resina epossidica

Le formulazioni epossidiche sono utilizzate con materiali tessuti per migliorare la forza di adesione nelle condizioni di funzionamento rigide, ma l'alto costo limita il loro uso diffuso.

Ad esempio è possibile una combinazione di resina epossidica con altri tipi di resine, ad esempio con poliestere. La regola principale durante una combinazione di diversi tipi di resine - non dovrebbero essere contattati in forma liquida e non dedicata. La resina epossidica liquida viene applicata sullo strato di poliestere congelato. Con la combinazione di retromarcia, la resina poliestere sul rivestimento epossidico è scarsamente tenuta. Se è necessario che questa sequenza di applicazione sia necessaria, la superficie epossidica curata viene pulita con carta vetrata o sfregata con un solvente. Ciò consentirà di ottenere la massima adesione possibile.

Regole di sicurezza

In uno stato non autorizzato, la resina epossidica è pericolosa per la salute. Le massime precauzioni devono essere prese, soprattutto rispetto agli indurenti dell'ammina.

Molti composti epossidici sono in grado di causare dermatite, bruciature della pelle, la sconfitta degli organi respiratori.

Quando si lavora con sostanze chimiche è molto importante rispettare rigorosamente le regole di sicurezza:

- Non è possibile utilizzare piatti progettati per la memorizzazione e la cottura.

- Lavorare con resine epossidiche è permesso essere eseguita solo in tuta, guanti, con crema protettiva. Durante la macinazione di prodotti curati, occhiali e respiratore devono essere indossati.

- La resina epossidica-diain è conservata in un contenitore strettamente chiuso ad una temperatura di non superiore a 40 ° C. Vita di conservazione di 12 mesi.

- Quando si entra nella pelle, la resina epossidica viene immediatamente lavata con acqua con sapone o asciugarsi con alcol denaturato.

- Tutte le operazioni con epossidico devono essere eseguite in una ventilazione interna.

Caratteristiche Resina epossidica ED-20

Secondo la composizione chimica, resina epossidica ED-20 è un oligomero basato su digycidyl ester difenilolpropane.

Per curare la resina epossidica di Dianin ED-20, vengono utilizzate varie sostanze - ammine alifatiche e aromatiche, poliammidi, acidi policarbossilici e loro anidridi, resine di formaldeide fenolo e altri collegamenti. A seconda del tipo di agente curare, le caratteristiche della resina ED-20 variano ampiamente.

- ED-20 è utilizzato nella produzione industriale e nella sua forma pura, e come parte dei materiali compositi: riempimento e composti impregnanti,

- colla,

- sigillante

- plastica rinforzata

- rivestimenti protettivi.

La resina epossidica ED-20 non è esplosiva, ma brucia nella fonte di fuoco. Contiene sostanze volatili (toluene ed epiclorusindrina) in dosi microscopiche. Secondo il grado di impatto sul corpo umano, questi composti si riferiscono alla 2a classe di pericolo.

Standard di qualità resina epossidica

Quando acquisti una resina epossidica, particolarmente grandi volumi per un lavoro su larga scala, è necessario verificare le caratteristiche per la conformità con gli standard di qualità secondo Gost. Ad esempio, gli indicatori di alta qualità della resina epossidica ED-20 del grado più alto secondo GOST 10587-84 includono:

- Aspetto - Altamente viscoso trasparente senza inclusioni meccaniche e impronte.

- Colore con scala del rollio di ferro - non più di 3.

- Viscosità dinamica, a 20 ° C - 13-20 pa * s.

- Il tempo di Gelatina per l'indurente è di almeno 8,0 ore.

- Inoltre, sono fornite le norme del contenuto di vari composti chimici: la frazione di massa dei gruppi epossidici - 20,0-22,5%, cloro - non più dello 0,001%, cloro lavato - non più dello 0,3%, gruppi idrossili - non più di 1,7%, sostanze volatili - non più dello 0,2%.

Contenitore di imballaggio per resine epossidiche - secchi in acciaio, tamburi, barili.

Il costo della resina epossidica ED-20 da 140 a 220 rubli / kg, a seconda del volume del contenitore di imballaggio.

Utilizzare resina epossidica per rivestimento protettivo in legno

Il rivestimento in legno epossidico serve a creare una barriera impermeabile e mantenere un livello di umidità stabile. Più spesso, la protezione epossidica viene utilizzata nella produzione e nella riparazione di barche e yacht. Per le barche di legno, viene utilizzata una resina epossidica plastificata, che ha sufficiente elasticità ed elasticità. Questa funzione consente di gestire parti sulla tabella, quindi installare sull'alloggiamento della barca. La resina è mescolata con un indurente nella proporzione desiderata e ordinatamente posata con uno strato liscio prima con una spatola di gomma, quindi un rullo di schiuma.

Non appena la superficie si interrompe attacca, viene applicato il seguente livello. Per una maggiore affidabilità dell'incollatura, si consiglia ad ogni strato di attaccare con carta vetrata o rettifica manualmente. Macinare lo strato di finitura può essere sostituito dalla ciclorazione, rimozione dei sottili chips della resina epossidica. Epossidico è una buona base laccata. Alla fine, vengono applicati due strati laccati. È indesiderabile lavorare su un sole splendente

Applicazione della resina epossidica per innesto in fibra di vetro

Le superfici esterne dello scafo della barca o dello yacht sono spesso rivestite con resina epossidica con rinforzo in fibra di vetro. Tale rivestimento ha un'elevata resistenza all'usura, impermeabilità, confronto degli impatti. Indipendentemente dal tipo di fibra di vetro e il tipo di resina, il processo di incollatura non è complicato, è solo necessario incollare il tessuto in superficie. L'attività principale è prevenire il ricalcolo epossidico. Per questo:

- Applicare uno strato preliminare di resina.

- Dopo la polimerizzazione, la miscela di resina è depressa.

- Allineare le sporgenze e l'afflusso.

- Pulire la polvere con un panno umido puro.

- Fibra di vetro arrotolata sopra la superficie.

- Fissalo con il nastro di pittura.

Non dovresti allevare troppa resina con un indurente, un pollone è sufficiente, un consumo approssimativo di 300 g per sq.m. Se la superficie è orizzontale, la resina viene semplicemente versata nel rivestimento con linee a zigzag ed è distribuita da una spatola in gomma, la superficie inclinata viene trattata con un rullo. Per una distribuzione uniforme di resina, frizione resistente ed estrusione di bolle d'aria sulla fibra di vetro incollata, si svolgono con un rullo pulito. Quando il rivestimento indurisce un po ', il surplus di fibra di vetro è tagliato con un rasoio.

Forza per il secolo

Recentemente, molti nuovi composti epossidici sono apparsi sul mercato, ancora più efficienti e sicuri. Le composizioni epossidiche competono con successo con materiali tradizionali: legno, metallo, ceramica. Le resine epossidiche sono più forti, resistenti alla corrosione resistenti. I materiali epossidici hanno un grande futuro e funzionalità di utilizzo illimitate.

Nuovi commenti

Aggiungi un commento

Per inviare un commento di cui hai bisogno autorizzare.

C'è una ragazza in una foto con un pilota. Quale resina può essere interferita in tali volumi?

buon cresatore nel respiratore!)