Кузнечное оборудование: станок для холодной ковки своими руками Инструменты,Полезные советы

Изделия из кованого металла всегда отличались своей красотой. Благодаря этому профессия кузнеца всегда была востребованной. Кованные ворота, калитки, оконные решетки, установленные в частном доме, и по сей день считаются признаком достатка и хорошего вкуса. Если раньше все работы по ковке металла производились вручную методом горячей ковки, при которой кузнец нагревал заготовку и обстукивал ее молотом до тех пор, пока она не достигнет нужной формы, то сейчас это далеко не так. Во-первых, современные металлургические предприятия прокатывают уже готовый профиль для производства кованных изделий (в основном для них используется стальной квадрат сечением 10х10 – 20х20 мм либо круглый пруток диаметром от 8 до 16 мм), а во-вторых, существует целая линейна специальных станков, которые делают кованные элементы,не прибегая к его нагреву. Использование станков дало возможность изготавливать серийные детали, которые были бы одинакового размера.

Содержание

Характеристики станков для ковки

Станки для холодной ковки можно разделить на две основные группы:

- Механические. Станки с электроприводом и редуктором. В основном заводского изготовления. Они позволяют увеличить производительность и наладить небольшой бизнес. Однако, стоимость такого оборудования довольно высока, что является причиной его недоступности для большинства населения.

- Ручные. Более простые по конструкции и в производстве гибочные станки для холодной ковки своими руками. Обладают более ограниченными возможностями, однако имеют два неоспоримых преимущества: их цена более доступна, а также такие станки можно изготовить самостоятельно.

О том, как сделать станок для холодной ковки своими руками, расскажем далее.

Процесс холодной ковки, его особенности, преимущества и недостатки

Процесс холодной ковки – один из наиболее простых способов обработки металла. Он является отличным стартом для тех, кто только начинает работу со сталью. Благодаря холодной ковке можно изготовить большой спектр различных фигур для больших металлоконструкций.

Процесс изготовления металлоконструкций при помощи ковки без нагрева заготовки можно разделить на три этапа:

- Изгибание элемента конструкции. Чтобы получить фигурный элемент из прямого куска металла, его нужно изогнуть. Делается это на станке для холодной ковки с использованием специальных оправок.

- Для того чтобы придать элементам дополнительные формы в виде пики или гусиной лапки, заготовки подвергают прессованию.

- Последним этапом все элементы при помощи сварки собираются в одну конструкцию.

Главным преимуществом процесса холодной ковки является отсутствие нагрева детали, что исключает необходимость использования горючих материалов и строительства горна. К тому же, благодаря использованию станков для холодной ковки можно делать большие серии одинаковых деталей, применяя готовые шаблоны.

Недостатком процесса холодной ковки являются свойства стали. При ее холодной обработке она становится не слишком пластичной, что при неаккуратной работе может привести к растрескиванию заготовки. Именно поэтому работать с холодной заготовкой следует аккуратно.

Ручной станок для холодной ковки

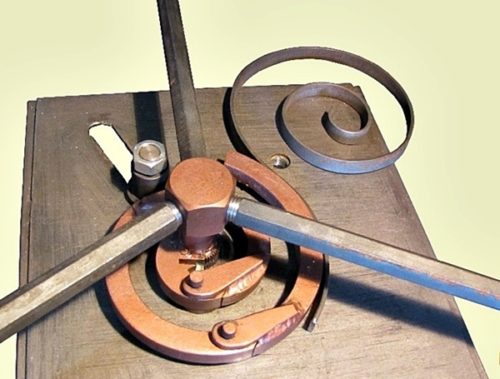

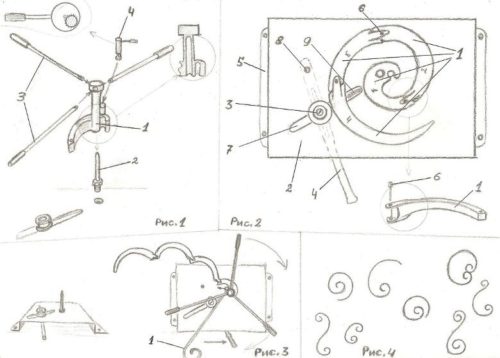

Наиболее простым в использовании для изгибания металлической заготовки является «улитка». Свое название такой ручной станок получил за счет оправки, которая имеет форму улитки. Изготавливается она из прочной стали, способной выдержать большие механические нагрузки. Принцип действия такого станка предельно прост. Конец заготовки заводится в паз улитки, и за счет проворачивания последней вокруг своей оси либо движения самой заготовки, он загибается в необходимой форме. Для производства деталей различной формы используют разные наборы улиток.

Различают два типа ручных станков для холодной ковки:

- С подвижной улиткой.

- С неподвижной улиткой.

Второй тип наиболее предпочтителен. За счет длинной подвижной рукояти, которая толкает заготовку, к ней можно приложить большое усилие (правило рычага), что позволит обрабатывать пруток любой длины. Чтобы выбрать наиболее подходящую для конкретных условий конструкцию, можно посмотреть видео по работе станков для холодной ковки, сделанных своими руками, для оценки их возможностей.

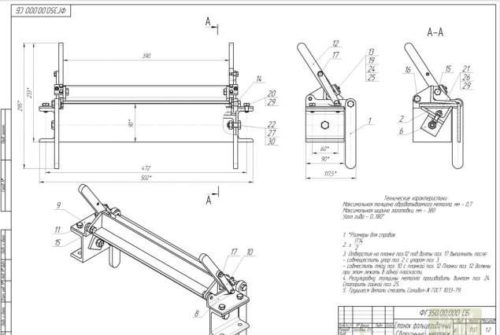

Самодельный станок для холодной ковки, сделанный своими руками, состоит из нескольких основных частей:

- Станина. Металлическая поверхность, на которой закрепляется улитка. Состоит из рабочего стола и подставки, на которой он закреплен. Стол изготавливается из листовой стали толщиной не менее 5 мм. При этом его поверхность должна быть идеально ровной, чтобы не испортить заготовку. Рабочий стол изготавливают в форме круга, благодаря чему рукоять станка вращается вокруг него. Стойка станины делается из трубы диаметром 76 мм с приваренным снизу фланцем для того, чтобы закрепить ее к полу на анкерные болты.

- Рычаг. Имеет довольно сложную конструкцию. Состоит из верхней съемной части и нижней – основной части. Нижняя часть представляет собой профильную трубу размером 45х25 мм, на конце которой из трубы большого диаметра приварена обойма подшипника с затяжными болтами. Благодаря подшипнику рычаг будет вращаться вокруг стола.

- На нижнюю часть рычага навариваются две поддерживающие металлоконструкции, в которые будет вставляться верхняя часть. Она будет съемной, что позволит снимать ее при необходимости, а также регулировать ее положение на столе. Изготавливается верхняя часть из той же профильной трубы с приваренными на конце подшипниками. Первый из них — упорный, благодаря которому рычаг будет скользить по поверхности стола, а второй будет непосредственно давить на заготовку. Благодаря разборной конструкции рычага такой станок можно использовать для изготовления витых изделий. Для этого в центре стола и в его рабочей головке делаются приспособления для зажима прутка. Теперь при вращении рычага можно скручивать пруток вокруг его оси, изготавливая витые изделия.

- Оправка. Оправки можно сделать как самостоятельно, так и приобрести в специализированных магазинах. Для их установки на поверхности стола делаются сквозные отверстия.

Чтобы облегчить себе задачу, рекомендуется сделать чертежи станка для холодной ковки своими руками.

Изготовление станка для холодной ковки своими руками

Перед изготовлением станка для холодной ковки, необходимо подготовить материалы и инструменты. Из материалов понадобится:

- Листовая сталь толщиной 10 мм для изготовления стола и раскосов.

- Куски трубы диаметром 90 мм и 76 мм для изготовления стойки и обоймы для подшипников.

- Труба профильная размером 45х25 мм для изготовления конструкции рычагов.

- Уголок и полоса. Нужны для усиления верхней части рычага, чтобы она не согнулась во время сгибания заготовки.

- Подшипники. Размер подшипников зависит от диаметра посадочного места. Подобрать из не слишком сложно.

Порядок работ:

- Для начала из куска листового металла вырезается круг диаметром 600 – 700 мм. Делается это при помощи газового резака. Если это сделать проблематично, можно заказать его в компании, которая торгует металлопрокатом. Из обрезков металла изготавливаются раскосы. Для установки станины из того же листа вырезается прямоугольник размером 1000 х 900 мм.

- Затем отрезается кусок трубы диаметром 76 мм. Его длина определяется индивидуально. К нему привариваются 4 косынки с нижнего конца. После чего труба приваривается к прямоугольному основанию.

- Теперь изготавливается нижняя часть рычага. Берется труба профильная и отрезается кусок длиной 1400 мм. К ее торцу приваривается отрезок трубы диаметром 90 мм и длиной 30 мм. Затем в нем делаются два отверстия диаметром 8 мм и привариваются 2 гайки. В них будут ввинчиваться 2 винта, чтобы зажать подшипник.

- Далее из той же профильной трубы делаются 2 поддерживающие конструкции для верхней части рычага. Как только они будут готовы, их приваривают к нижней части. В поддерживающих конструкциях делаются отверстия и привариваются гайки для зажимных болтов.

- Теперь нижнюю часть рычага можно установить на место. На трубу одевается подшипник, на который сверху надевается рычаг и закрепляется болтами. В результате нижняя честь рычага может вращаться вокруг стойки станины.

- Далее сверху приваривается стол станины.

- Теперь можно приступать к изготовлению верхней части рычага. Производится она из профильной трубы 45х25 мм длиной 1 м. Состоит верхняя часть из ручки и рабочей головки, которая приваривается на данную ручку. Головка представляет собой сварную металлоконструкцию с приваренными кусками трубы или круга для установки подшипников.

- Параллельно ручке устанавливается упорный подшипник. Он будет отвечать за скольжение рычага по поверхности стола. Перпендикулярно монтируются 2 нажимных подшипника, которые будут непосредственно нажимать на заготовку, чтобы ее выгнуть. Размеры подшипников подбираются индивидуально. Верхнюю часть рабочей головки лучше укрепить при помощи уголка, чтобы она не согнулась. Далее съемная часть рычага подгоняется и калибруется на рабочем месте.

- Следующим этапом в поверхности стола необходимо сделать отверстия под установку оправок. Для этого нужно приложить каждую оправку к поверхности станины и наметить расположение отверстий. Прикладывать следует таким образом, чтобы ее центр, в который вставляется заготовка, приходился на центр стола. Отверстия сверлятся при помощи ручной дрели. Их диаметр должен быть на 0,5 мм больше, чем диаметр ножек оправки, чтобы они устанавливались свободно.

- После этого все детали станка следует прогрунтовать и покрасить. Теперь можно начать работу по холодной ковке металла своими руками.

Станок для холодной ковки своими руками: фото