Nastavení a seřizování kovových řezacích strojů Nástroje,Užitečné poradenství

Výrobní workshopy mají velký rozsah matthowingových instalací s automatickým nebo poloautomatickým systémem. Zařízení tohoto typu se zpracovávají parametry zpracování a automaticky udržuje tuto schopnost. Efektivní využití zařízení je možné při provádění vysoce kvalitního stolu a moderního jednorázového nastavení technologického řádku.

Obsah

- Obecná metodika Výpočet Matthewing Stroveniny

- Nastavení elektrických zařízení pro soustružnické stroje

- Metody úpravy elektrických zařízení kovových řezacích strojů

- Instalační přístroje pro úpravu

- Svítidla pro kovové řezací stroje

- Všeobecné schéma pro nastavení kovových řezacích strojů

- Typy nastavení pro řezací stroje a nástroje kovů

- Oprava kovových řezacích strojů

Obecná metodika Výpočet Matthewing Stroveniny

Úprava - Specializace montáže kovu na výrobu výrobků podle technologických charakteristik: Rozměry, tvar a velikost. Klasický provoz je krok za krokem:

- Technická instalační techniky, jeho funkční účel je studován.

- Jednotka je doplněna nástroji a listem.

- Je nastaven na přístroj a armatury, určené k opravě položek.

- Památníky se řídí záležitostmi dozrávání a zaváděcího zařízení.

- Zařízení jsou instalovány pro sochory.

- Měnící se chladiče nebo tvrdé kola.

- Upraveno je proprimentální nastavení a uchovávání uvolňovacího přístroje.

- Je nastaven na rotaci otáčení vřetena. Tam je předváděcí hodnocení délky délky polévky. Poloha pohybu pohybu a změn v rotační fontáně vřetena je nastavena.

Výše uvedený je dokončen, příprava kovového řezacího stroje je považována za vyrobenou. Mechanismus je připraven pro zpracování dílů v daném režimu, přičemž údržba forem a velikostí, přesně shodně s výkresem. Nastavení stroje na řezání kovů se provádí za použití elektrických a mechanických částí jednotky.

Nastavení elektrických zařízení pro soustružnické stroje

V každé výrobě se používá soustružnická skupina obráběcích strojů. Jedná se o univerzální nebo s úzkorozpočtenou funkčností stroje. Nejčastěji nastavením elektrických zařízení strojů. Provádí se v několika případech:

- Před provedením zkušebního testu u výrobce. Komplex práce, který ovládá všechny prvky elektrických zařízení, které zajišťuje další technologický proces zpracování v určitém stanoveném režimu.

- Před předáním stroje pro spotřebitele. Úprava Test.

- Opakované nebo sekundární úprava. To se provádí až po opravy a údržba k obnově, když stroj selže v systému, když pracuje v napjaté režimu. Uvedení do provozu zahrnuje dodržování nahrazeného elektrických zařízení nebo o prvcích instalace projektu. Podél cesty, možné poruchy jsou detekovány a odstraněny v systému, elektrických přístrojů, pohonů a prvky jsou upraveny, izolace integrita se kontroluje, účinnost zem. Provést kontrolní evidenci přístrojů a senzorů čtení. Dát napětí a provést test na přetížení obvodu.

Metody pro nastavení elektrického zařízení obráběcích strojů

Electroschemes které řídí pohony strojů se liší ve složitosti obvodu, v závislosti na elektrické přístroje používané, podle účelu. Provoz nastavovacích není postaven v šablony způsobem, ale ubytovává metod k identifikaci poruchy:

- Klasická nebo pozorovací metoda. Nejjednodušší způsob, jak identifikovat poruchy v práci stroje. Operátor objednávky monitoruje interakci prvků systému, vyhodnocuje účinnost a správnost kumulativní akce. Tato metoda je použitelná pro všechny stroje, včetně komplexních automatických instalací. V takových zařízeních se zúčastní více než 3-4 jednotek zařízení pro jednu operaci. Profesionální seřizovač zná umístění těchto funkcí, jejich umístění v bydlení a jejich státem je specialista akt provozu provozu, směr pohybu. Způsob pozorování v tomto případě pomáhá nebo identifikovat příčinu poruchy nebo zúžit vyhledávací oblast vadného uzlu.

- Výjimka nebo lokalizace. Oblast ověřování je uměle snížena. Vadný prvek je detekován odpojením schémat uzlů před detekcí selhání. Jedná se o dlouhý a pečlivý proces: elektrické a mechanické prvky jsou vyloučeny.

- Srovnání. Pravděpodobně vadný prvek nebo položka se nahrazuje stejným použitelným. Zjištěná vada je eliminována a čas je snížen pro instalaci pracovní části.

- Reverzní sekvence. Metoda je použitelná pro schémata z několika složek, funkčně závislých na sobě. Výstup každého spojení ve směru poslední k prvnímu je zkontrolován. Efektivní a nejrychlejší metoda - umožňuje nejen rychle identifikovat vadnou oblast, ale také provádět kontrolní testování řetězu. Použití metody snižuje jednoduché a zvyšuje produktivitu.

- Přímá sekvence. Tato metoda se používá při nastavování zkušených strojů s komplexním obvodem a četným elektrickým přístrojem. S nedostatečnou zkušeností seřizovače. Metoda je jednoduchá, ale trvá 10 až 48 hodin prostojů vybavení. Velmi zřídka.

Instalační přístroje pro úpravu

Nastavení elektrických zařízení kovových řezacích strojů se provádí pomocí speciálních a univerzálních metrů:

- Univerzální zařízení s více typy stupnic se používají pro schémata sestávající z střídavého a přímého proudu. Tyto senzory zahrnují indikátory napětí, ampér a voltmetry, testovací sondy.

- Speciální nástroje se používají ke kontrole elektronických zařízení, obvodů s elektronickými senzory. Provádění tohoto typu úpravy je nezbytné pro práci a zkušenosti v této oblasti.

Svítidla pro kovové řezací stroje

Zařízení jsou rozdělena do skupin a mají jiný funkční cíl. Pro nastavení kovových řezacích strojů se používají dva typy příslušenství:

- Urals - specializovaná nastavení zařízení. Přiřazení dat uzlu: Umístění a upevnění přísně definovaného sochoru. Přichází v komplexu a pak se shromažďuje pro konkrétní obrobek. Prvky jsou určeny pro opakované použití. Upravení se provádí pro každou dávku výrobků.

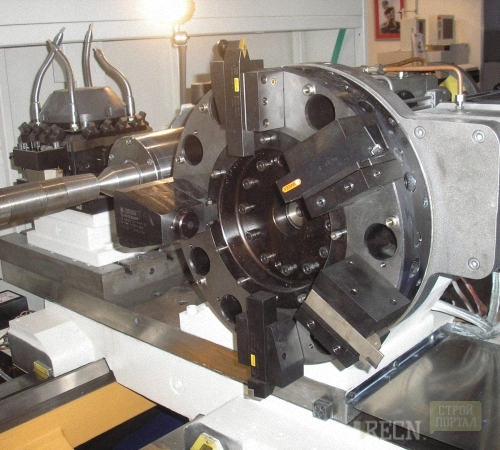

- SPB - vadná zařízení. Slouží k umístění a upevněných vzorků s vlastnostmi velikosti a konstruktivních parametrů. Použít na výrobu vícestupňových hřídelí, příruby, disků. Nastavení je jednorázová a nemění se během provozu agregátu.

Všeobecné schéma pro nastavení kovových řezacích strojů

Podstata nastavení je zajistit přesné přizpůsobení zpracování obrobku podle zadaných parametrů na konkrétním stroje, zajistit funkci dokonalé shody shody hotového projektu kreslení disku.

Obecné Setup Scheme:

- Přesná poloha dorazu, řezný nástroj a zpracovaný sochor / část je nastavena vzhledem k poloze v rovinných a souřadnicových systémech.

- Podmínky jsou poskytovány na základě konkrétní pracovní práce, výkresu pro výrobu dílu zcela shoduje se parametry s referenčním vzorkem.

Počáteční nastavení, protože práce na řezacích strojích kovů je srazeno v důsledku opotřebení řezného okraje nástrojů. Podrobnosti začínají být provedeny s velkou chybou ze zadaných parametrů. Proto je konfigurován pro konkrétní větev sochoru a pak se provádí další nastavení stroje. Podle statistik je jednoduchý spojený s nastavením 10-15% z celkového procesu technologického procesu.

Typy nastavení pro řezací stroje a nástroje kovů

Přesné zpracování kvality polotovarů je spojeno se správným nastavením. Kombinace metod a metod výběru pro zajištění vysoké přesnosti se nazývá dimenzionální nastavení.

Celkové a lineární hodnoty dílů jsou nastaveny s přijetím a chybou. Pro výpočet možného chyby nastavení použijte speciální vzorec. Kvadratickým součtem všech wells.

Poloautomatická zkušební práce

- Malý fragment vzorku vzorku zpracovává frézou.

- Výsledky měření se používají ke změně polohy řezného nástroje s přihlédnutím k chybám.

- Nároky na nastavení chyby jsou uvedeny v závislosti na konstrukci a funkčnost pracovní jednotky. Například, pro hloubení a tloušť-řezání strojů s CNC, produkt se zpracovává se udržuje automaticky, a to zvyšuje požadavky na jedné intenzity a snížení chyb.

- Úprava mimo stroj se provádí pomocí optických přístrojů, například, BB 2010. Pro kontrolu zařízení je namontováno na panelu nebo desky. Základem zařízení ze dvou caretok: příčná a podélná. Vozíky se pohybují od nepoctivých průvodců. V zájmu s instalovaným projektoru. Základna je posílena digitálním displejem držáku. Přesné souřadnice instalaci vozíku se dosahuje pomocí mikropočítače uzlu. Povrch věže nebo třmenu je připojena k povrchu. Instaluje se v něm s řezným nástrojem. Referenční systém simulátor slouží digitální displej s indukčním lineární snímač dráhy.

- Nastavení řezný nástroj je vyroben pohybem nastavením šroubů podél dvou souřadnic v horizontále. Po dosažení vyrovnání s nitkovým křížem projektoru, zarovnat řezačku ve svislém směru. Přesné Instalace se provádí pomocí indikátoru hodiny ze soupravy nástrojů. Nastavení Přístroj je vyroben v souladu s řídicí jednotkou certifikovanou velikostí základny.

- Moderní systémy pro velikost řezných nástrojů sestávající z optického přístroje, projektor, digitální displej okamžitě vybaven otočnou hlavou. Tyto systémy lze nastavit více než tucet různých kovoobráběcích strojů. Například MicroCet EG-400. Používá se k opticky upravit otáčení frézu v rychlém nástrojovém bloku. Diriguje nástroj nastavení až 0,01 mm. K dispozici ve dvou provedeních: s digitálním vzorkem a světelného displej displej s optickou referenčního systému.

- Výhody metody: nastavení nástroje se neprovádí na stroji. Jednoduchá technologie je eliminován. Usiluje o vysokou přesnost nastavení zpracování dílů, přísně dodržovat parametry stanovené.

Metoda Nevýhody: přilákání dalších zařízení. Způsob není kompenzovat nepřesnosti polohy, neopraví otáčení revolverové hlavy.

Automatický zkušební pracovní zdvih

- První cesta. Moderní technologie vám umožní nastavit horní část frézy. K tomu je řezačka nastavena na držák, program pohybu vzorku je specifikován pro senzor. Vypočítá se výpočet chyby polohy vrcholu a automatické nastavení a polohování řezného povrchu.

- Druhým způsobem. Je specifikován speciální program pro pohyb frézy k obrobku. Levné odstranění se provádí. Automaticky určeno, reálná velikost. Porovnejte výsledek získaný s referenčním vzorkem. Automaticky upraveno trajektorii a polohu frézy.

Oprava kovových řezacích strojů

Velké a soukromé průmyslové podniky provozují stroje na řezání kovů s opravou pro varování. V elektrických zařízeních jsou detekovány závady, jsou instalovány nastavení řetězů. Preventivní oprava pomáhá snížit rozhovorové stroje o 70%. Drobné opravy vždy vede ke sbírce nastavení. Musí být obnoveny na profesionální úrovni. Použijte moderní metodu mimo nastavení stroje. Metody oprav a uvedení do provozu jsou vloženy do plánu údržby technologií a jsou drženy se zastavením výroby a bez něj.