Technické vlastnosti společnosti Ceramzita Stavební materiál

Keramzit je stavební materiál získaný zrychleným ohřevem hliněných surovin, které mohou provádět proces tvorby pórů při teplotě v peci 1050 - 1300 C, po dobu 25 až 45 minut od začátku topení.

Obsah

Keramzite je charakterizován svistrovou, formou zrna, hustotou a trvanlivostí:

- Štěrk - s oválným tvarem.

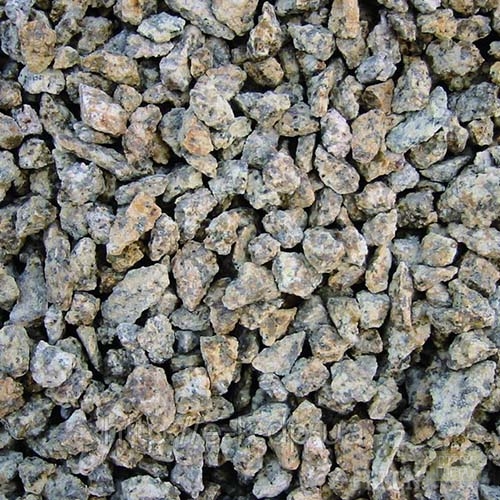

- Rozdrcený kámen - má mnohostranný tvar s rohem a hranami.

- Písek.

GOST 9759-76, základní papírový prostor. Reguluje frakce Clamzite: 5-10, 10-20 a 20-40 mm, omezení přítomnosti dalších frakcí v základně v cermech jsou uvedena.

Tabulka zobrazuje data o síle a stupně hliněného plniva.

GOST sdílí vyrobenou hliněnou výplň o 10 odrůd, v souladu s hustotou, od 250 do 800. Zbrození 250 je tedy označeno huňovým plnivem, s hustotou až 250 kg / m3.

Pro stanovení hustoty keramitidy používejte dimenzionální kontejnery. Průměrná hodnota absorpce vody z hliněného štěrku je od 8 do 20%. Stávající technologie pro získání hlíny jsou navrženy v plném souladu s tímto gostem.

Indikátor odolnosti proti mrazu je alespoň 25 cyklů poklesu teploty z minimálního na maximum. Jinými slovy, životnost plniva je nejméně 25 let.

Tepelná vodivostní charakteristiky keramiky nemusí vždy splňovat požadavky na nízkoteplotní odolnost, takže před použitím je důkladný vyšetření.

Tepelná vodivost keramiky je stanovena množstvím a velikostí pórů vzduchu, jejich vlhkostí. Tvorba tzv. Sklosných fáze vznikajících v peletách může ovlivnit pokles těchto vlastností clamzitu.

Hlavní vlastnosti společnosti Ceramzit, jeho odrůdy

Keramzit štěrk

Jedná se o pelety s porézním uvnitř a povrch namontovaný dopadem vysoké teploty. Lví podíl vyrobeného hliněného plniva v Ruské federaci je štěrk.

Jak bylo uvedeno výše, štěrk má oválnou formu. Jeho povrch je namalován v tmavě hnědé barvě, na přestávce, zpravidla, téměř černá.

Keramický výplň je vyroben ve formě rašelinových velikostí od 5 do 40 mm. Kromě požární odolnosti, odolnost proti vlhkosti se také liší v tom, že neobsahuje látky, které jsou kontraindikované cementu. Pro výrobu hliněného plniva se používá specializované zařízení s rotujícím sporákem.

Ceramzit Crusus

Ceramzit drcený kámen se získá drcením velkých kusů pěny hmoty hlíny. Na rozdíl od štěrku má libovolný, úhlový tvar.

Výroba hliněného plniva využívá přirozené vlastnosti hlíny, a to uvolňování plynů a přítomnost pyroklastického stavu. Přechod do takového stavu hlíny se vyskytuje pod vlivem maximální teploty. V tomto stavu je tavenina vytvořena (kapalná fáze souhrnného stavu látky) a je otok (vaření). Zároveň se keramzit dostává další majetek - těsnost plynu.

Ceramzit Sand.

Výroba hlinížovacího písku se provádí několika způsoby: za použití klasické otočné pece, mechanicky za použití svislé trouby ve vroucí vrstvě.

Pro výrobu hliněného písku není vždy vhodná pro použití klasických pecí. To je způsobeno tím, že s takovými malými zrna nemá čas na pěnu, takže písek se získává na drtičech rolích, skartovat velké kusy. Výroba 0,5 m3 písku je vynaložena 1 m3 hotové hlíny. Druhý účinný způsob, jak vyrábět písek - vypalování v "vrstvě varu".

Podstata tohoto technologického procesu je následující: Předem připravené hliníkové průměry cumber od 3 do 5 mm se umístí do trouby vertikální komorou. V takové peci se dodává vzduch pod tlakem a sprostadlo plynového paliva.

Kombinace vzduchu a paliva na zadaných režimech umožňuje přepnout pevný krbin do stavu výboje. Přívod stříkaného paliva přímo ve vrstvě hliněných surovin provádí své hladké vytápění a způsobuje varu (otok).

Hustota ceravy písku je asi 500 - 700 kg / m3. Technické požadavky na klaying písek jsou přibližně stejné, ve srovnání s obvyklou řekou. Obsah velkých granulí by měl být podstatně větší.

Suroviny pro výrobu hlíny

Základna pro výrobu jílovitého hlíny, které se týkají sedimentárních hornin. To jsou břidlice, argilitis. Plemeno tohoto typu se vyznačuje komplexním minerálním složením. Zahrnují čtvrtiny, škůdce a jiné anorganické a organické sloučeniny.

Základní surovina pro výrobu hliněného plniva je montmorillonitová nebo vodní elektrárna. Přijetí surovin pro výrobu hliněného plniva se provádí pouze po důkladném studiu své kompozice, zejména na obsah křemene.

aplikace

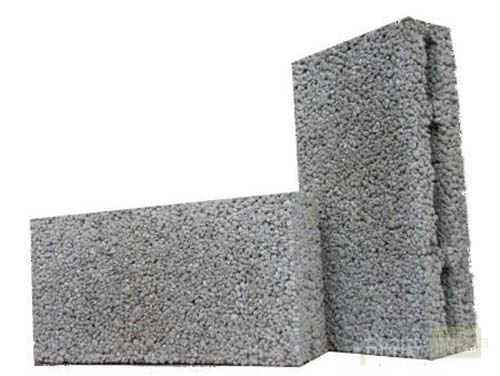

V mnoha oblastech naší země se Ceramzitobeton stal základem pro masový rozvoj. Jeho nejúčinnější je jeho použití pro výrobu bloků značek 300, 400, 500. Síla těchto bloků leží v rozmezí 5 až 7,5 MPa.

Vlastnosti keramzitního betonu poskytují současné provádění nosiče a tepelné izolační funkce. Ve vícevrstvých strukturách je možné použít jako strukturní keramyzitový beton a vyrobený izolační beton s hustotou 600 kg / m3.

Studie ukázaly, že použití kombinovaného (konstrukčního a tepelného izolačního betonu) poskytuje snížení spotřeby materiálu a zajišťuje kvalitu a spolehlivost těchto panelů.

Keramický plnivo se známkami 700, 800 se používá k výrobě lehkého konstrukčního betonu, zejména pro potřeby mostních budov, kde jeden z hlavních úkolů je snížení hmotnosti konstrukcí.

Snadná těžba surovin, relativní jednoduchost výroby, nízké náklady na hlíny - to vše učinilo populární stavební materiál.