Los pisos de concreto: tamaños, peso, instrucciones de instalación Construcción

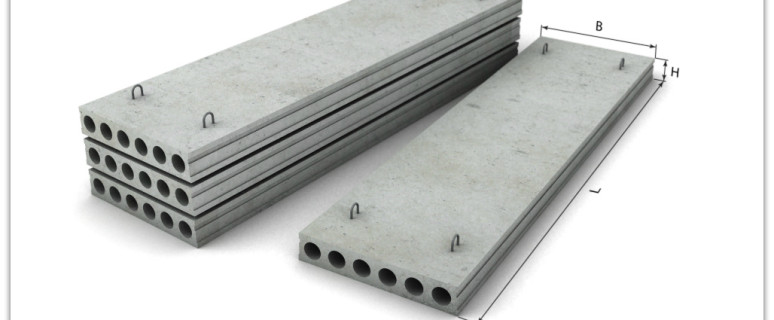

Los pisos de concreto son placas separadas establecidas en un orden determinado. Con su ayuda formar el suelo para el nivel superior del edificio de varios pisos y el techo de la planta baja.

paneles de hormigón armado siguen siendo la coincidencia más popular, debido a sus ventajas:

- alta resistencia y resistencia al desgaste;

- buen sonido y cualidades de aislamiento térmico;

- amplio alcance;

- costo relativamente bajo;

- facilidad de instalación.

Las desventajas incluyen un gran peso de los productos y el hecho de que la producción de la fábrica de pisos de hormigón, cuyas dimensiones se corresponden con las normas establecidas, limita las posibilidades de los diseñadores. Es posible resolver el problema con la producción de placas de tamaños individuales.

Contenido

Clasificación de las losas de los pisos

Placas de solapamientos clasifican:

- por tipo y número de vacío;

- de espesor;

- según el método de apoyo.

placas de la superposición de de hormigón celular y de hormigón armado. Se distinguen también acanalado, vigas y placas hervida. Además, todas ellas están divididos en los siguientes grupos.

- -Templado completo: armado, artículos monolíticos de mayor resistencia. Se utiliza para el dispositivo de pisos entre pisos de edificios de varios pisos.

- Acanalado: productos monolíticos con costillas rigidez. Se utiliza como superposiciones en edificios industriales.

- Vacío: tener huecos redondos, lo que mejora las propiedades de aislamiento térmico y acústico de la superposición. Este diseño tiene una proporción menor.

Tipos de paneles superpuestas:

- 1PK, 1PT, 1PKK - placas huecas con un espesor de 220 mm con los agujeros (huecos) Ø159 mm, de apoyo - en dos, tres y cuatro lados, respectivamente;

- 2PK, 2PT, 2PKKK - placas huecas con un espesor de 220 mm con agujeros mm Ø 140, soporte - en dos, tres y cuatro lados, respectivamente;

- 3PK, 3PT, 3PKK - placas huecas con un espesor de 220 mm con agujeros de Ø 127 mm, el apoyo - en dos, tres y cuatro lados, respectivamente;

- 4PCs - vacío, de espesor - 260 mm (con huecos Ø 159 mm) para soportar 2 lados;

- De 5PCs - vacío, de espesor - 260 mm (con huecos Ø 180 mm) para soportar en la 2ª lados;

- 6PCs son nulos, el grosor - 300 mm (con huecos Ø 203 mm) para soportar en los 2 lados;

- 7pcs son nulos, el grosor - 160 mm (con huecos Ø 114 mm) para soportar en los 2 lados;

- GEI - wetty (agujeros en forma de pera), espesor - 260 mm, el apoyo - en los 2 lados;

- PB está llena (colada continua), un espesor de 220 mm, el apoyo - en la 2ª lados.

El rango de tamaño de losas de hormigón de solapamientos fabricados por fabricantes en conformidad con las normas:

- longitud - a partir de 1600 a 15000 mm a;

- anchura - 0,6; 1,0; 1,5; 1,8 y 2,4 m;

- espesor - 160, 220, 260 y 300 mm.

El peso de las losas de hormigón, dependiendo de las dimensiones y de la ejecución, varía dentro de 900 - 2500 kg.

La instalación de pisos de concreto

placas de elevación en altura se lleva a cabo utilizando un equipo especial, para lo cual se proporcionan los bucles. La instalación se realiza de conformidad con las reglas establecidas en el mapa tecnológico.

diseño por etapas del proceso de instalación.

- Comprobar la integridad y el cumplimiento de los requisitos técnicos de las partes de soporte de las paredes erigidas (deben estar en el mismo plano), corregir y limpiar las partes de la hipoteca.

- La solución de cemento-arena se aplica sobre las superficies de soporte con un espesor de no más de 20 mm.

- Colocación de los primeros paneles está hecho de la pared de extremo.

- El panel fascina es entregado desde la pila al lugar de colocación utilizando el mecanismo de elevación, después de lo cual su posición se ajusta manualmente. Durante la instalación, se utilizan los dispositivos luminosos (si es necesario - con travesaños) con un número de eslingas igual al número de bucles. Múltiples placas se permiten si la capacidad de carga de la grúa permite.

- Con la ayuda del control de nivel de la horizontal de las estufas Laid: el gotero de las superficies superiores de los paneles adyacentes no debe exceder de 20 mm, menor - 4 mm.

- Los paneles Laid están sujetos con paredes de soporte y entre sí por soldadura de refuerzo hipoteca al menos en tres esquinas.

- Las costuras entre las estufas establecidas, columnas y paredes cerca de toda la profundidad de la solución de cemento-arena.

- Los huecos de las paredes exteriores están llenas de hormigón ligero para reducir la pérdida de calor.

Hacer una losa monolítica en un proyecto individual

En el caso de que el solapamiento losa de hormigón estándar no es adecuado para sus parámetros para el dispositivo de la superposición entre plantas, es necesario para la fabricación de las placas de tamaños individuales. Hay ciertas ventajas en este:

- la superficie de la superposición se obtiene sin fisuras y durable;

- una carga uniforme en las paredes y la base del edificio está asegurada;

- hay una oportunidad para cumplir libremente con la disposición de las habitaciones con muchos ángulos y curvas;

- se puede construir una losa de balcón sin placa de apoyo.

El mecanismo de los suelos de hormigón requiere el cumplimiento de los procesos tecnológicos y de ciertas reglas. En primer lugar, es necesario calcular la superposición de concreto, para lo cual es mejor utilizar los servicios de la organización del proyecto. Es importante para calcular con precisión la sección transversal de la losa para la carga prevista. Los expertos indican que marca de hormigón y lo válvulas deben ser utilizados.

Materiales necesarios para la fabricación de losas de hormigón

Debe estar a su disposición:

- acero de refuerzo Ø 10-12 mm;

- m hormigón 350 o componentes para su producción (arena, cemento, piedra triturada);

- cerraduras de plástico para el montaje de refuerzo;

- herramienta para el refuerzo de flexión;

- materiales para el encofrado (chapas de acero, madera contrachapada o tableros con barras).

Después de que las paredes se levantan y se niveló en el borde superior, se puede proceder al encofrado.

Instalación de encofrado

En el caso de que no existe la posibilidad de utilizar encofrado extraíble no ha terminado, es necesario hacerlo. Para esto, las tablas de cortar con un espesor de 25-40 mm o láminas de madera contrachapada resistente al agua 20 mm son adecuados. A fin de que la solución, la película de polietileno se coloca en la parte inferior y la junta. Colección de encofrado se realiza por etapas.

- soportes verticales están instalados, que son barras de madera o troncos Ø 150 mm. La distancia entre los bastidores no es más de 1 m. Entre la pared y los bastidores más cercanas deben ser de al menos 200 mm.

- Rigels se colocan en la parte superior de los bastidores - una barra longitudinal o un canal para la fijación de encofrado.

- Los ladrillos son fijos, y luego - láminas de madera contrachapada. Es importante que no haya huecos entre el encofrado y las paredes.

- soportes de apoyo: encofrado horizontal debe estar en el mismo nivel con los sitios de referencia.

- Encofrado vertical montado: los bordes de la cerca deben estar más allá del borde del sitio de referencia a una distancia de al menos 150 mm.

- Con Waterpas, se controla la horizontal del encofrado y la coincidencia de su nivel con una superficie horizontal de las paredes.

IMPORTANTE: Para formar un encofrado a ser más fácil para desmantelar después frozening hormigón, aceite de la máquina se aplica a las hojas de metal, y la superficie de madera está cubierta con una película de polietileno de espesor (por lo menos 50 micras).

Refuerzo de la superposición de losa.

En esta etapa, se deben seguir las siguientes reglas.

- El marco de refuerzo debe recolectarse desde dos cuadrículas, cada una de las cuales consiste en refuerzo de acero Ø 10 - 12 mm. Tamaño de celda de - en el rango de 150-200 mm.

- Las barras son unidas en lugares de intersección de alambre de tejido Ø 1,5 mm. La conexión longitudinal de las barras está permitida si es necesario aumentar la longitud. En este caso, se debe observar que es de 400 mm.

- La cuadrícula debe tener 150 mm para entrar en los bordes de las paredes de soporte del ladrillo y 250 mm en las paredes de bloques de hormigón aireados.

- La posición de las cuadrículas de refuerzo: la parte inferior debe defenderse de 20-25 mm desde el encofrado horizontal, y la parte superior está a la misma distancia desde la superficie superior de la placa. Las cuadrículas se separan entre sí por cerraduras de plástico, que se instalan en la intersección de varillas de refuerzo.

- Al final del marco, los bloqueos de extremo se instalan para lograr una mayor resistencia de la estufa en la pared de la pared. Grids están conectados por elementos especiales que se instalan en un paso de 400 mm para una distribución uniforme de la carga.

Importante: La relación de la longitud de vuelo al espesor de la placa - 30: 1. Por ejemplo, si entre la distancia de las paredes es de 6 m, es necesario hacer que la hoja se superponga con un espesor de 200 mm. Por consiguiente, la distancia entre la malla superior e inferior es de aproximadamente 125 mm. Para la fijación de las cuadrículas, en este caso, los soportes especiales con la plataforma superior e inferior se fusionan del refuerzo. Se instalan en un checker en un paso en 1 m.

Llenado de encofrado concreto

El encofrado se vierte por hormigón de fabricación de fábrica. Es necesario realizar esto a una recepción para que la estufa sea monolítica. Las aberturas tecnológicas deben proporcionarse para las comunicaciones de ingeniería, para las cuales se establecen los elementos internos del encofrado.

Sello de hormigón recién plano Un vibrador profundo, que es necesario para eliminar las burbujas de aire.

ganancias de hormigón de resistencia durante 28 días. Para que no se agrieta, los primeros 10 días que debe ser humedecida periódicamente o necesidad de ocultar la placa con una película de polietileno. Cuando el concreto se congela por completo, el encofrado desmontar.

placas de base que

- El lapso no debe exceder de 9 m Si la distancia entre las paredes es más -. Columnas están instalados.

- placas superpuestas se colocan sólo en los muros de carga.

- Las escotillas y los agujeros tecnológicos se recomiendan para corte en la unión de las placas adyacentes.

- La brecha entre las placas debe estar dentro de 20-30 mm: esta distancia proporcionará la resistencia sísmica del edificio.

- Colocación de placas seco es inaceptable: Todos los huecos deben rellenarse con mortero de cemento.

En conclusión, proponemos que se familiarice con el video que demuestra el proceso de llenado del hormigón en el encofrado de hormigón solapamiento.