Configuración y ajuste de máquinas de corte de metales. Instrumentos,Aviso util

Los talleres de producción tienen una amplia gama de instalaciones de Matthewing con un sistema automático o semiautomático. Las instalaciones de este tipo se tratan con los parámetros de procesamiento y admiten automáticamente esta habilidad. El uso eficiente del equipo es posible cuando realiza una etiqueta de alta calidad y una entrega moderna de la línea de proceso.

Contenido

- Metodología general Cálculo de Matthewing Athunches

- Ajuste de equipos eléctricos para las máquinas de torneado.

- Métodos de ajuste de equipos eléctricos de máquinas de corte de metales.

- Dispositivos de medición eléctrica

- Accesorios para máquinas de corte de metales.

- Esquema general para configurar máquinas de corte de metales.

- Tipos de ajustes para máquinas de corte y herramientas de metal.

- Reparación de máquinas de corte de metal.

Metodología general Cálculo de Matthewing Athunches

Ajuste: especialización de la instalación de corte de metal a la fabricación de productos de acuerdo con las características tecnológicas: dimensiones, forma y tamaño. La operación clásica es paso a paso:

- Se estudian los técnicos de instalación técnica, su destino funcional.

- La unidad se completa con las herramientas y la hoja.

- Se establece en el instrumento y se adapta, diseñado para arreglar los artículos.

- Los mecanismos se rigen por asuntos de maduros y dispositivos de arranque.

- Las instalaciones están instaladas para los palanquillas.

- Cambio de refrigeradores o ruedas duras.

- Se realiza el ajuste patentado y la preservación del instrumento de liberación.

- Se establece la rotación de la rotación del husillo. Hay un ranking previo a la boda de la longitud de la longitud de la supre. Se establece la posición del movimiento y el cambio de la fuente de rotación del husillo.

Se completa lo anterior, se considera que la preparación de la máquina de corte de metal. El mecanismo está listo para el procesamiento de piezas en un modo dado, con el mantenimiento de formas y tamaños, coincidiendo exactamente con el dibujo. El ajuste de las máquinas de corte de metales se realiza utilizando las partes eléctricas y mecánicas de la unidad.

Ajuste de equipos eléctricos para las máquinas de torneado.

El grupo de torneado de máquinas herramienta se utiliza en cada producción. Estos son universales o con una funcionalidad de la máquina con control estrecho. La mayoría de las veces por ajuste es el equipo eléctrico de las máquinas. Se realiza en varios casos:

- Antes de realizar una prueba de prueba en el fabricante. El complejo de trabajo, que impulsa todos los elementos de equipos eléctricos, lo que garantiza el proceso de procesamiento tecnológico adicional en un determinado modo específico.

- Antes de pasar las máquinas al consumidor. Ajuste de prueba.

- Ajuste repetido o secundario. Se realiza después de la reparación y el mantenimiento de restauración, con la falla de la máquina en el sistema, con una operación constante en un modo tenso. El inicio cubre la verificación del cumplimiento del equipo eléctrico reemplazado o elementos del proyecto de instalación. En el camino, se detectan y eliminan posibles fallas en el esquema, se ajustan los sistemas eléctricos, los sistemas de accionamiento y los elementos, la integridad del aislamiento se verifica, la eficiencia molida. Hacer registros de control de dispositivos y sensores. Presente el voltaje y realice una prueba para sobrecargar el esquema.

Métodos de ajuste de equipos eléctricos de máquinas de corte de metales.

Los electroschemes que controlan las unidades de máquinas difieren en la complejidad del esquema para los electrodos utilizados, por la intención. El funcionamiento de los ajustadores no se basa en la plantilla, pero tiene métodos acomodados para identificar un mal funcionamiento:

- Método clásico u observación. La forma más fácil de identificar fallas en el trabajo de la máquina. El operador del pedido supervisa la interacción de los elementos de esquema, evalúa la efectividad y la corrección de la acción acumulativa. Este método es aplicable a todas las máquinas, incluidas las instalaciones automáticas complejas. No más de 3-4 unidades de equipo participan en dichos dispositivos para una operación. El ajustador profesional conoce la ubicación de estos funcionales, su ubicación en la vivienda, y por su estado, el especialista es un acto de operación, la dirección del movimiento. El método de observación en este caso ayuda o identifica la causa de la falla, o limita el área de búsqueda del sitio de defectos.

- Excepción o localización. El área de verificación se reduce artificialmente. El elemento defectuoso se detecta desconectando los esquemas de nodos antes de detectar la falla. Este es un proceso largo y minucioso: los elementos eléctricos y mecánicos están excluidos.

- Comparación. Presumiblemente, el elemento o el elemento defectuoso se sustituye por el mismo servicio. Se elimina el defecto detectado y se reduce el tiempo para instalar la parte de trabajo.

- Secuencia inversa. El método es aplicable a los esquemas de varios componentes, dependiendo funcionalmente unos de otros. La salida de cada enlace se verifica en la dirección de la última a la primera. El método eficaz y más rápido, permite no solo identificar rápidamente un área defectuosa, sino que también pasa la prueba de control de la cadena. El uso del método reduce la productividad simple y aumenta.

- Secuencia directa. Este método se utiliza cuando se ajusta las máquinas con experiencia con un circuito complejo y numerosos aparatos eléctricos. Realizado con experiencia insuficiente de carga de trabajo. El método es simple, pero toma de 10 a 48 horas de tiempo de inactividad del equipo. Se utiliza extremadamente raramente.

Dispositivos de medición eléctrica

Ajustar el equipo eléctrico de máquinas de corte de metal se realiza mediante medidores especiales y universales:

- Los dispositivos universales con múltiples tipos de escalas se utilizan para esquemas que consisten en corriente alterna y directa. Dichos sensores incluyen indicadores de voltaje, amperios y voltímetros, sondas de probador.

- Los dispositivos especiales se utilizan para verificar dispositivos electrónicos, circuitos con sensores electrónicos. La ejecución de este tipo de ajuste hace que sea necesario para el trabajo y la experiencia en esta área.

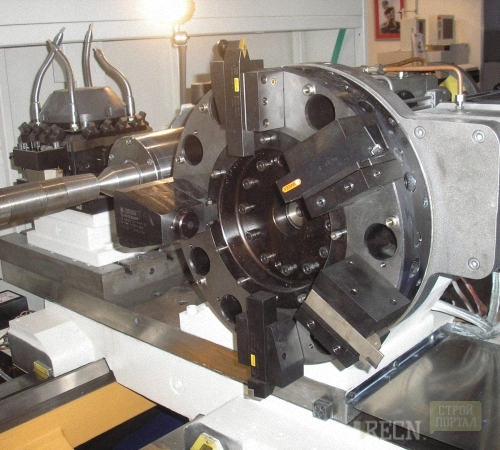

Accesorios para máquinas de corte de metales.

Los dispositivos se dividen en grupos y tienen un destino funcional diferente. Para la configuración de las máquinas de corte de metales, se utilizan dos tipos de accesorios:

- URALS - Dispositivos de configuración especializados. Asignación de nodos de datos: ubicación y fijación de una palanquilla estrictamente definida. Viene en el complejo, y luego se recoge bajo una pieza de trabajo específica. Los elementos están destinados a un uso repetido. El ajuste está hecho para cada lote de productos.

- SPB - Dispositivos defectuosos. Se utiliza para acomodar y sujetar muestras con características de tamaño cercano y parámetros constructivos. Aplicar a la fabricación de ejes de múltiples etapas, bridas, discos. El ajuste se realiza de una sola vez y no cambia durante la operación del agregado.

Esquema general para configurar máquinas de corte de metales.

La esencia de la configuración es garantizar una coincidencia precisa del procesamiento de espacios en blanco de acuerdo con los parámetros especificados en una máquina en particular, para garantizar la función de la coincidencia perfecta del proyecto de dibujo de disco terminado.

Esquema de configuración general:

- La posición exacta de la parada, la herramienta de corte y el palanquillo / pie procesado se establece en relación con la posición en el plano y los sistemas de coordenadas.

- Las condiciones se garantizan en función de un trabajo de trabajo específico, el dibujo para la fabricación de la parte que coincide completamente con los parámetros con una muestra de referencia.

La configuración inicial, ya que funciona en máquinas de corte de metales, se deriva debido al desgaste del borde de corte de las herramientas. Los detalles comienzan a ser hechos con un gran error de los parámetros especificados. Por lo tanto, está configurado para una sucursal de palanquilla específica, y luego se realiza el siguiente ajuste de la máquina. Según las estadísticas, un entorno adyacente simple es del 10-15% del proceso total del proceso tecnológico.

Tipos de ajustes para máquinas de corte y herramientas de metal.

El procesamiento exacto de la calidad de los espacios en blanco se asocia con la configuración correcta. La combinación de métodos y métodos de selección para garantizar una alta precisión se denomina configuración dimensional.

Los valores generales y lineales de las piezas se establecen con admisión y error. Para calcular el posible error de la configuración, use una fórmula especial. De acuerdo con la suma cuadrática de todos los valores bien basados.

Trabajo semiautomático de prueba

- Un pequeño fragmento de superficie de la muestra es procesado por un cortador.

- Los resultados de la medición se utilizan para cambiar la posición de la herramienta de corte, teniendo en cuenta los errores.

- Las reclamaciones para la configuración de error se presentan dependiendo del diseño y la funcionalidad de la unidad de trabajo. Por ejemplo, para máquinas aburridas y de corte de chub con CNC, los productos del producto procesado se mantienen automáticamente, y esto aumenta los requisitos para el mal funcionamiento y reduce los errores.

- Ajuste fuera de la máquina se realiza utilizando dispositivos ópticos, por ejemplo, BB 2010. Para verificar que el dispositivo esté montado en el panel o encimera. La base del dispositivo de dos Caretok: transversal y longitudinal. Los carros son movidos por guías de Cic. En orden con el proyector instalado. Se fortalece el soporte con pantalla digital. Las coordenadas exactas de la instalación del carro se logran mediante el nodo de microcomputador. La superficie de la torreta o pinza está unida a la superficie. Se instala en él con una herramienta de corte. El simulador del sistema de referencia sirve una indicación digital con un sensor de desplazamiento lineal inductivo.

- Configuración de la herramienta de corte se realiza moviendo los tornillos de ajuste a lo largo de las dos coordenadas en la horizontal. Habiendo alcanzado la alineación con la cruz del proyector, alinee verticalmente el cortador. La instalación exacta se realiza utilizando un indicador de reloj desde el kit de instrumentos. La configuración del instrumento se realiza de acuerdo con la unidad de control certificada por el tamaño de la base.

- Sistemas modernos para el tamaño de las herramientas de corte que consisten en un instrumento óptico, un proyector, visualización digital inmediatamente equipada con una cabeza giratoria. Estos sistemas pueden configurar más de una docena de diferentes máquinas de corte de metales. Por ejemplo, Microcet EG-400. Se utiliza para ajustar ópticamente el cortador de giro en el bloque de herramientas rápidas. Realiza una configuración de herramienta de hasta 0.01 mm. Disponible en dos modificaciones: con una muestra digital y una pantalla de pantalla de luz, con un sistema de referencia óptico.

- Las ventajas del método: la configuración de la herramienta no se realiza en la máquina. Se elimina la tecnología simple. Alta precisión de establecer el manejo de partes, siga estrictamente los parámetros especificados.

Método Desventajas: Atraer dispositivos adicionales. El método no compensa la inexactitud del posicionamiento, no ajusta la rotación de la cabeza de la torreta.

Trazo de trabajo de prueba automática

- El primero. Las tecnologías modernas le permiten configurar la parte superior del cortador. Para esto, el cortador está configurado en el soporte, el programa de movimiento de muestra se especifica al sensor. El error de posición de vértice se calcula y el ajuste automático y el posicionamiento de la superficie de corte.

- La segunda forma. Se establece un programa especial para mover el cortador a la pieza de trabajo. Se realiza la eliminación barata. Se determina automáticamente realizado, tamaño real. Compare el resultado obtenido con una muestra de referencia. La trayectoria y la posición del cortador se ajusta automáticamente.

Reparación de máquinas de corte de metal.

Las empresas industriales grandes y privadas operan máquinas de corte de metales con una reparación de una planificación. Las fallas se detectan en equipos eléctricos, se instalan la configuración de las cadenas. La reparación preventiva ayuda a reducir las máquinas de tiempo de inactividad en un 70%. Las reparaciones menores siempre conducen a una colección de configuraciones. Deben ser restaurados a nivel profesional. Aplique el método moderno fuera de la configuración de la máquina. Los métodos de reparación y trabajo de puesta en marcha se realizan en un plan para el mantenimiento de la tecnología y se llevan a cabo con una parada de producción y sin ella.