Balaasins do it yourself Échelle

Afin de monter correctement les escaliers, vous devez faire attention à tous ses éléments structurels, parmi lesquels récemment pris les garde-corps et balustres. Ces derniers sont les supports verticaux, et, en fait, sont les principaux composants du garde-corps. Ces supports plusieurs fonctions. Tout d'abord, soutenir la main courante. En outre, assurer la sécurité de tous ceux qui se déplace sur le vol des escaliers, et font partie du décor de la pièce. Par lui-même, balustre comprend de même plusieurs éléments de structure: une pinte - sa fondation. Il est une crémaillère qui est fixée sur le marchepied. En ce qui concerne la partie centrale du rack, ils fonctionnent essentiellement que les fonctions de protection et de décoration. Pour leur fabrication bois couramment utilisé, en métal ou en béton. Néanmoins, aujourd'hui de plus en plus décorateurs ont adopté pour ce verre fin, PVC et polyuréthane. Dimensions balustres peuvent être différents. En savoir plus sur cette partie de l'échelle ci-dessous décrivent.

Teneur

montant à rail en bois

Technologie de production

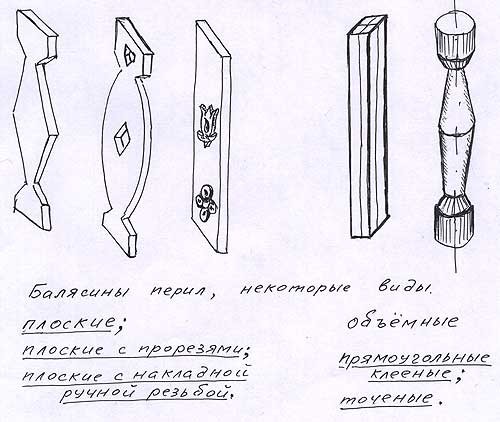

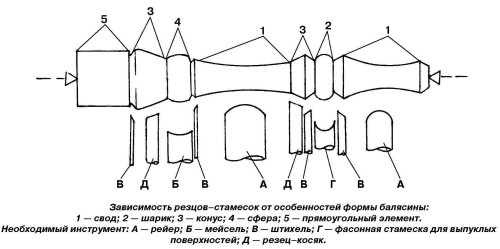

Pour la fabrication de ces supports de bois en utilisant trois technologies différentes:

- Le type le plus commun sont considérés comme ciselés balustres, à savoir produits qui sont coupés avec tour de précision enviable.

- Une autre technique consiste à fraisage. Sur les supports de ce type, il existe une variété d'éléments décoratifs sous forme de coupes.

- Fil. Elle balustres en bois sont souvent fait à la main, et sur les machines pré-programmées spéciales.

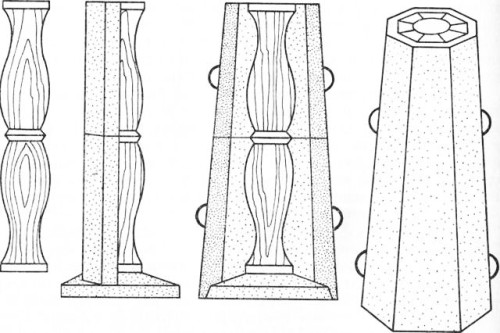

Dans la section transversale, le produit a généralement une forme carrée ou ronde. De plus, il est composé d'options plates pour les racks activement utilisées non seulement pour les escaliers, mais également pour d'autres conceptions. De tels éléments peuvent être installés de près et, par conséquent, il s'avère une seule figure. Cette approche vous permet de faire suffisamment d'ornements complexes et de tailles assez grandes. Au fait, cela ne fonctionnera pas avec des balustres métalliques. Après tout, ils sont fabriqués strictement sur un modèle donné.

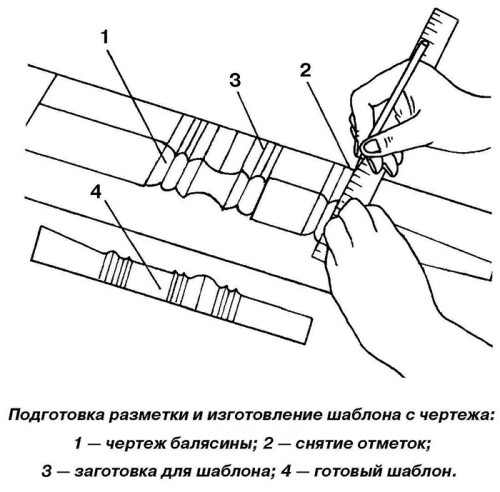

La production de balasine en bois plat commence par la préparation des blancs de la taille souhaitée. De plus, il sera nécessaire de choisir un motif approprié, puis sur la base de tout cela est un croquis. Ensuite, le contour de l'échantillon est appliqué à la pièce. Ensuite, la forme de la pièce est réduite sur le balisage d'électroller préalablement fabriqué. Ensuite, passez à la fin de l'aide de Cutters. Grâce à eux, tous les éléments décoratifs peuvent être traités de manière à ce qu'ils acceptaient une forme symétrique. Lorsque cela est fait, les produits sont collés, la main courante est montée et vernie.

Sélection de matériel

À partir de la bonne sélection du matériau dépendra à la fois du coût du produit et de ses propriétés opérationnelles. Les pôles et les escaliers pour les escaliers sont recommandés à faire d'un arbre de bois. Cela permet d'éviter la déformation possible dans l'avenir.

Considérez les principaux types de bois utilisés pour la production de Balyasine:

- Pour supports en bois mieux utiliser des tableaux en bois massif. Par exemple, le chêne est parfait à cet effet. Cette race de bois est surtout connu pour sa haute résistance et résistance à l'usure. Il est résistant à la pourriture, en raison de ce qui est tout à fait prolonger la durée de vie. En outre, les produits de chêne ne sont pas la fissuration et ne sont pas déformés pour balusne comme pour l'élément décoratif est très important. En raison de la structure dense, le tableau de chêne permet de fabriquer des pièces d'une forme assez compliquée.

- Presque les mêmes produits robustes de hêtre. Dans le même temps, ils sont très plastiques lorsqu'ils sont installés, il est facilement traité et plié. Ce bois est facilement trempé dans diverses compositions, ce qui augmente la durée de vie du vernis ou des surfaces de peinture. Parmi les inconvénients de ce matériau, il convient de noter le fait qu'il est susceptible de décomposer et sèchement est très déformé. Par conséquent, lorsque vous utilisez une balasine de ce type, il est préférable de maintenir un faible niveau d'humidité. Le hêtres est souvent utilisé pour simuler des roches aussi chères comme un arbre rouge et une noix.

- Une cendre peut être utilisée pour la fabrication de bassine. Extérieurement, ce bois est similaire à la chêne, mais moins durable et ferme. La structure de la cendre est assez élastique et dense. C'est bien parce que les racks à enrocher, ce qui augmente considérablement sa durée de vie. Les cendres ont une belle structure d'une nuance jaunâtre avec des éclaboussures claires et sombres.

- Moins souvent pour la fabrication de Balasine en bois d'occasion Bouleau. Cette race a des caractéristiques de densité moyenne. Dans le même temps, elle a une bonne viscosité. Cependant, ce bois a tendance à apparaître des fissures. De plus, il est susceptible de pourrir. Néanmoins, Birch est assez bon à traiter, facilement collé, poli et peint.

- Les balasines peuvent être fabriquées à partir de mélèze. Sur la forme finie, ces produits ont une nuance brune et brunâtre. Cette race est moins solide que la chêne. Néanmoins, il est plus durable et au fil du temps, la force n'augmente que. Le mélèze n'est presque pas déformé au fil du temps, mais lorsque le séchage est possible, l'apparition de fissures internes.

- Les balassins en bois sont également fabriqués à partir de bois tellement doux comme pin. C'est bien parce qu'il est facile à manipuler et à broyer. Les balaasines de ce matériau sont à l'abri de la différence de température et des racks pour l'apparition de champignon. En raison des inconvénients, il convient de noter qu'en raison de la porosité inhomogène, la peinture est absorbée de manière inégale, ce qui réduit la qualité du revêtement.

Comment faire des balles

Différentes formes de balasine nécessitent une approche différente de leur fabrication. Et chaque technique de production a ses subtilités.

Par exemple, des balles plates sont effectuées à partir de planches ou de barres polies. Le tableau terminé d'abord est crucifié en morceaux, après quoi il est coupé avec un logby du motif par le modèle. Il est généralement plus pratique de replier les barres et sur eux pour dessiner la bordure du balustre. Après cela, il y a plusieurs blancs sur le circuit marqué. Maintenant, il sera nécessaire du pochoir, avec lequel le dessin du futur thread est appliqué. Après cela, avec l'aide de couteaux, le bord du motif résultant est soigneusement traité et nettoyé avec du papier de verre.

Une autre option pour la fabrication de balasine plate est que la forme commune du produit est donnée par un brusquement de l'épaisseur requise. Après cela, il est coupé dans des planches étroites, qui ont déjà des contours prêts à l'emploi. Le processus supplémentaire est le même que dans la méthode précédente.

Pour la fabrication de Balusin carré, le calendrier de la section souhaité est d'abord sélectionné, qui est ensuite coupé sur la ébauche de la hauteur souhaitée, traitée à l'avenir manuellement. La chose la plus difficile dans le processus est d'appliquer le dessin à l'aide des couteaux. Ce travail ne peut faire qu'une personne avec les compétences et les connaissances nécessaires.

En tant que pièce à usiner pour les éléments ronds, les barres sont utilisées, coupées par les paramètres spécifiés et usinés par manuellement ou en utilisant la machine. De toute évidence, le traitement manuel est plus laborieux. Par conséquent, plus souvent, la pièce est traitée précisément sur la machine. Lorsque tout est prêt, appliqué manuellement sur des croquis en bois, si nécessaire, un dessin supplémentaire.

Balaasines de béton

Caractéristiques du produit

Les balasines béton du point de vue de l'élément de construction ne sont rien de différence comme pierre artificielle, qui a été pressée d'abord sous les formes, puis altéré avec le mode souhaité. Le processus de fabrication d'une balasine de béton lui-même est principalement dans un matériel de vapeur.

Le matériau de stockage chimique utilisé pour la fabrication de bassine est similaire à la structure en béton polymère. Mais contrairement à d'autres produits similaires, il existe une méthode légèrement différente de conditions de pression et de traitement.

Dans la production industrielle de balasine, des formes plastiques pour les futurs produits sont nécessaires, un bunker pour le ciment, ainsi qu'un mélangeur en béton. De plus, un tel équipement est nécessaire comme vibrationtol et des palettes en bois.

Cependant, en présence de certaines compétences, balasins concrètes font avec leurs propres mains facile. Par exemple, vous pouvez fabriquer des produits ayant une forme ronde. L'une des méthodes de leur production est une coulée industrielle. A propos de cette méthode sera plus écrit ci-dessous.

Procédé de production

Pour la fabrication du modèle, une forme particulière est faite. Il sert à lancer le produit fini. Pièce moulée pour le modèle peut être réalisé en caoutchouc, en plâtre ou en matière plastique. Il est fabriqué en utilisant des techniques de traction ou tirant sur une machine de technologie tourne-disque. Après traitement à l'intérieur, un reste de tige denses, qui peuvent être facilement enlevés. Si le tourne-disque est nécessaire que à la fois, il est plus sage de le faire sortir du bois. Pour la production industrielle, il est en acier.

Nous allons analyser une conception et des techniques peu plus pour la machine pour créer des moules:

- Il se compose de spindlers, qui a une tige et une poignée placée sur deux rampes. A quelque distance de leur conseil d'administration polie est clouée. Il a d'une dense. Tout le monde assemblé à un plan de travail fiable.

- À une extrémité, ils font le cou rondes spéciales. Il leur est dû que la tige peut tourner. Sur les mains courantes des broches faire, ou plutôt découper, les oreilles. Ils doivent tourner le long de la tige centrale.

- Une couche de plâtre est superposé à la broche, qui doit être mis de côté après la cuisson pendant quelques minutes afin qu'il épaississe. Après cela, tourner un bouton complètement, couper le plâtre supplémentaire.

- Une autre partie du gypse se superpose à des vides non remplis du moule et la pleine rotation est faite à nouveau. Lors du déplacement du bord poli sur la surface du modèle, est formé un revêtement rugueux.

- Dans certains endroits, le modèle est nécessaire pour régler pakrels humidifiés dans la solution de gypse. Cela se fait habituellement là où l'épaisseur de la couche d'enduit est d'au moins 25 mm.

- Lorsque le modèle se déplace au fil du temps, le modèle acquiert un revêtement lisse. Le produit sera considéré comme prêt lorsque sa surface sera complètement même. Pour l'instant, ils ne parviennent pas, le modèle de traction continue.

- Si nécessaire, puis on ajoute une solution en petites quantités. Quand il devient un solide, le modèle doit être tendu sur la surface à nouveau, tout en coupant les sections supplémentaires. Cela est nécessaire parce que le plâtre a la propriété de durcissement lors de l'expansion, ce qui explique pourquoi le diamètre de la balustre devient plus que nécessaire.

- Lorsque le modèle de balustres est prêt, il est retiré des cônes de support. Ensuite, vous devez couper ses extrémités à angle droit (par exemple, une scie à métaux). Pour prolonger la durée de vie du modèle correctement séché, recouvert de vernis et de laque.

En outre, il est possible de commencer la production en utilisant la forme balustres obtenu:

- Tout d'abord, le modèle de préparation de la forme moulée et ronde dalle (35 mm). Les extrémités de sa coupe.

- Exige en outre légèrement, de coller aux extrémités des tuiles balustres (par exemple, une solution de plâtre). Lorsque les deux pièces d'extrémité sont posés sur les balustres pour marquer en trois parties. Ce qu'ils étaient après la pose exactement au bon endroit, a fait une marque.

- Lorsque cela est fait, le modèle avec les actions mis sur le banc, où les pare-chocs recouverts de lignes longitudinales fabriqués à partir d'argile. Ils forment une sorte de récipient pour la pose d'une troisième part.

- pare-chocs limitées des balustres sont recouverts de graisse. Ensuite, on prépare une solution de plâtre, qui est répandu dans les brides récipient formé. A côté de mettre des charnières et raccords en acier. Elle jouera un rôle de soutien dans la montée de la pièce moulée après les balustres.

- Lorsque le plâtre a durci, la pièce est retirée, ses bords sont rognés, et les puits sont disposés et la pièce est placée sur le siège. Ensuite, vous devez mettre le modèle en voie de telle manière qu'il est positionné sur l'un des segments. Le reste de la division en deux moitiés égales. Ainsi, est formé d'une nouvelle capacité. Et son côté intérieur revêtu d'une solution lubrifiée.

- Ensuite, pour le quatrième onglet morceau préparation de la solution de gypse, qui est versé, est renforcée. Puis, en utilisant la même technologie dans la boucle est insérée. Lorsque le plâtre a durci, cette pièce doit être retirée du modèle, coupez l'excédent, retirez le trou, mettre à sa place.

- Ensuite, la cinquième partie est fabriqué par la même procédure. La forme arrondie du produit est obtenue au moyen d'éléments d'actions. Ensuite, toutes les parties avec le modèle balustres enlevé. Dans l'un d'eux faire un trou circulaire avec un diamètre de 55-65 mm.

- Après quoi les pièces sont collectées. Il est important qu'ils soient maintenus proches les uns des autres. A cet effet, ils sont connectés ou mis sur la forme d'un « bouchon » de plâtre. Pour chaque partie était au bon endroit, au niveau approprié de détail fait.

- Etant donné que les deux côtés sont formés par des rebords d'argile, une partie est revêtue avec de la graisse, et l'espace entre eux est rempli de mortier de plâtre. Ainsi posé la première moitié du « capot ».

- Après avoir atteint le plâtre, cette moitié est enlevée, les bords sont coupés. Afin de rendre les serrures de la seconde partie, les puits sont forés. Après cela, la moitié du boîtier doit être mis en place, la couverture d'un lubrifiant, préparer une solution de gypse et de le verser sur la partie ouverte du moule. En conséquence, nous avons la seconde moitié du « Cap ».

- Après, les parties de la forme et le « bouchon » renforcés. En même temps, sont fixés pour la commodité de montage de poignées en acier. Afin d'éviter que l'écart de l'enveloppe lors de la coulée les deux moitiés sont fixées avec des cordes, et les tiges sont insérées entre elles. S'il n'y a pas de corde, vous pouvez utiliser des pinces en acier.

Si vous supprimez tout le contenu de la forme, il peut être utilisé pour jeter un balaasine de ciment. Les moules finis réussissent, après quoi est recouvert de vernis. Avant le séchage, vous pouvez le traiter avec de l'huile. La coulée peut également être réalisée sous forme brute, mais dans ce cas, le produit est très probablement déformé et ne convient pas pour une utilisation ultérieure.

Si la taille des balustres dépasse un mètre, il est recommandé de poser huit pièces au lieu de trois. Le procédé lui-même est réalisée dans la même séquence. En particulier, le nombre de pièces du boîtier ne change pas, à savoir Ils ne seront que deux. Chacune des pièces doivent être renforcées, et insérer une boucle en elle, avec l'aide dont elle sera retirée du balustre fini. Ne pas oublier de faire les étiquettes nécessaires dans le boîtier.

Balyasin coulée industrielle

Comme mentionné ci-dessus, l'un des moyens de fabrication d'une bassine est le procédé de coulée sous des formes industrielles finis. Lors de son utilisation, la partie supérieure du moule est réalisée en tant que couvercle avec un trou. Grâce à l'évidement, la forme est remplie de mortier. Après avoir rempli la forme, il est fermé par un bouchon. Pour que la solution uniformément répartie sur les parois, le moule est en train de tourner dans le plan horizontal. Il continue pendant environ une heure, après quoi la forme comprend, et la coulée est retirée. Le produit résultant doit alors être solidement fixé dans une position verticale. Et il devrait être en train de couler environ un jour. Ensuite, il est posé horizontalement sur le sable humide.

Balaasins de pierre

Balaasins en pierre orneront tous les intérieurs. Ce matériau de luxe dispose d'un certain nombre d'avantages, parmi lesquels la force, la durabilité, résistance à l'usure, l'apparence attrayante.

Les races suivantes sont utilisées pour la fabrication de produits en pierre:

- Granit.

- Marbre.

- Grès.

vient souvent remplacer ces matériaux, la pierre artificielle, qui coûte beaucoup moins cher.

La méthode de fabrication d'une balasine de pierre est similaire à la technologie de produits en béton. Cela utilise une méthode de coulée. Entreprise initialement un blanc en bois, selon son gabarit, il y a une forme de plâtre. Et directement dans le moulage de gypse est déjà une solution qui, après séchage, prend la forme et la texture de la pierre artificielle.

Balasins: photo