Résine époxy, application et propriétés Matériaux de construction

Calio "Epoxy" est familier à presque toutes les personnes d'âge conscient. La résine époxy est une variété de résines synthétiques. Il est apparu dans la cinquantaine et a immédiatement gagné une grande popularité grâce aux propriétés de la consommation universelles.

Teneur

- Quelle est la résine époxy

- Qu'est-ce que le durcisseur

- Quel devrait être le rapport de la résine et du durcisseur

- À partir duquel le taux de durcissement de la résine époxy dépend

- Avantages de la résine époxy

- Types de résine époxy

- Où la résine époxy est utilisée

- Préparation de la surface pour appliquer une résine époxy

- Adhésif époxy

- Comment préparer un grand volume de résine époxy

- Quelle est la résine époxy "de la vie"

- Comment faire des produits en vrac de la résine époxy

- Comment donner une couleur de résine époxy

- Avec lequel vous pouvez combiner la résine époxy

- Les règles de sécurité

- Caractéristiques Résine époxy ED-20

- Normes de qualité de la résine époxy

- Utilisez une résine époxy pour le revêtement de bois de protection

- Application de résine époxy pour trempage en fibre de verre

- Force pendant un siècle

Les résines époxy sont largement utilisées dans le ménage et dans la production industrielle. Les possibilités d'utiliser des résines époxy se développent constamment en raison du développement de nouvelles compositions avec des caractéristiques améliorées.

Quelle est la résine époxy

Par structure chimique, la résine époxy est un composé oligomère synthétique. Les matériaux époxy sont en demande dans presque toutes les sphères. Avec une forme libre, la résine époxy ne s'applique pas. Il manifeste ses propriétés uniques uniquement dans un composé avec le durcisseur après la réaction de polymérisation.

Lors de la combinaison de différents types de résines époxy et de substances de durcissement, des matériaux complètement dissemblables sont obtenus: solide et dur, plus fort en acier et doux, comme le caoutchouc. Les résines époxy ont résisté aux effets des acides, des halogènes, des alcalis, se dissolvent dans de l'acétone et des esters sans formation de films. Les compositions époxy durcie n'émettent pas de substances volatiles et ne diffèrent pas dans un léger rétrécissement.

Qu'est-ce que le durcisseur

La composition époxy comprend deux composants. Lors du mélange, ils entrent dans la réaction de polymérisation. Le composant de polymérisation est appelé un durcisseur.

Par diverses combinaisons de résines et de durcisseurs, une grande variété de compositions époxy sont obtenues.

Les phénols, les amines tertiaires et leurs analogues sont utilisés comme agents de durcissement. Le ratio de résine époxy et de durcisseur a des limites larges et dépend de sa composition. La résine époxy est une plaque réactive, la réaction de l'interaction de la résine époxy avec un agent de durcissement est irréversible, cela signifie que la résine congelée ne se dissolve pas et n'est pas fondue comme thermoplastique.

Quel devrait être le rapport de la résine et du durcisseur

L'excédent et l'inconvénient du durcisseur en composition époxy est négativement affecté par la qualité du polymère: réduit la résistance, la résistance au chauffage, les produits chimiques puissants, l'eau. Avec un manque de durcisseur, le produit devient collant en raison de la résine non liée. L'excès du durcisseur lâche est libéré progressivement sur la surface du polymère. Pour différents composés, la résine et le composant de durcissement sont pris dans différentes proportions, reflétées dans les instructions. Dans les comptes modernes, le ratio de 1: 2 ou 1: 1 est le plus courant.

À partir duquel le taux de durcissement de la résine époxy dépend

Il y a une idée fausse des produits de base que si vous prenez un durcisseur plus que la norme, le durcissement se produira plus vite. Le moyen le plus simple d'accélérer la polymérisation consiste à augmenter la température du mélange réactif. Une augmentation de la température de 10 ° C accélère le processus de 2 à 3 fois. Il existe des composés spéciaux contenant des accélérateurs de durcissement, ainsi que des compositions époxy capables de coller à des températures basses. La température du mélange et du type de durcisseur sont les principaux facteurs d'influence sur la fréquence de durcissement.

Avantages de la résine époxy

La résine époxy présente des avantages importants sur des matériaux similaires:

- force adhésive élevée,

- rétrécissement minimum,

- perméabilité à l'humidité mineure sur la forme durcie,

- haute résistance à l'usure abrasive,

- les meilleurs paramètres physicomécaniques.

Types de résine époxy

La température de durcissement de la résine époxy varie de -10 à + 200 ° C, en fonction du type de composition utilisé. La résine de durcissement froide et chaude distingue la distinction. La résine époxy et le durcisseur de type à froid sont utilisées le plus souvent dans la vie quotidienne, en production à faible puissance et où le traitement thermique n'est pas autorisé. Pour la fabrication de produits à haute résistance capable de résister à de fortes charges, de produits chimiques à haute température et actifs, appliquez un composant de durcissement à chaud. Avec durcissement chaud, un maillage plus dense de molécules de polymères est formé. Les époxydes et les compositions sont développés congelés dans un environnement humide et même dans l'eau de mer.

Où la résine époxy est utilisée

Les matériaux époxy sont généralisés partout dans le monde depuis le milieu du siècle dernier.

Ces dernières années, la nature de leur utilisation a subi des changements importants, mais reste une utilisation traditionnelle dans les domaines suivants:

- Pour l'imprégnation de la fibre de verre ou du verre. En tant que moyen d'imprégnation de la fibre de verre et de pièces de collage, des formulations époxy sont utilisées dans les industries de l'ingénierie, de l'électronique, de l'automobile et de l'aviation, dans la production de fibre de verre dans la construction, le navire et l'ingénierie mécanique, dans des ateliers pour réparer les bâtiments des bateaux et les éléments du corps de la auto.

- Revêtements pour l'étanchéité. La résine époxy a trouvé une utilisation efficace pour l'isolation au sol du sol et des murs de sous-sol et de piscines.

- Revêtements chimiquement résistants. Peintures et matériaux pour la décoration intérieure et extérieure des bâtiments. Imprégnations d'augmenter la force et l'étanchéité des matériaux poreux: le béton, le bois et les autres.

- Le matériau solide transparent obtenu par le remplissage sous la forme avec le traitement mécanique ultérieur, en coupant et à la rectification. Il est utilisé pour la fabrication de produits en fibre de verre dans la construction, l'industrie électronique, le travail de concepteur et le ménage.

Préparation de la surface pour appliquer une résine époxy

Quel que soit le type de surface, lors de l'application de la composition époxy, il est nécessaire de respecter un certain nombre de règles pour une adhésion de haute qualité (adhésion):

- Dégraisser. Sur la surface, il ne devrait y avoir aucune trace de graisse et de produits pétroliers. La surface est généralement purifiée en utilisant des détergents ou des solvants efficaces.

- Manque de brillant. La couche supérieure mince est éliminée par broyage. Les petites surfaces sont préparées à la main du papier Emery. De grandes zones sont traitées avec des rectifieuses, la poussière résultante est nettoyée avec un aspirateur industriel.

- Dans la fabrication de la fibre de verre en couches ou de la ponture en couches de sols époxy en vrac, de peintures et de vernis, chaque couche suivante est appliquée à une couche précédente non entièrement congelée et encore collée.

- Si la technologie et les exigences relatives au produit fini sont autorisées, le substrat (couche inférieure) est saupoudré avec du sable fin, après durcissement, le sable supplémentaire est supprimé et une nouvelle couche est appliquée.

Adhésif époxy

La résine époxy a particulièrement montré ses propriétés et a gagné une utilisation généralisée comme colle.

Propriétés et application de la colle époxy

Ce sont des résines époxy qui conviennent les mieux pour créer des couches de protection ou des matériaux de collage avec une surface non poreuse: aluminium, acier, tique, chêne, eucalyptus et autre bois dense, céramique, faïence.

Des compositions époxy spéciales avec une adhésion durable à de nombreux matériaux sont utilisées comme adhésif universel. Leurs propriétés finales après la durcissement varient dans une large gamme. Les compositions adhésives sont élastiques et difficiles. Pour le travail dans des conditions intérieures, des compositions sont produites qui ne nécessitent pas de conformité précise avec la proportion de la résine au durcisseur. Il varie de 100: 40 à 100: 60. L'ensemble de telles compositions comprend un durcisseur de type à froid.

La colle époxy est considérée comme l'un des moyens les plus polyvalents et les plus fiables, en raison de l'adhésion de haute qualité et de la résistance de la connexion. Il est utilisé pour coller des pièces dans divers domaines d'activité, en commençant par des ateliers de chaussures et se terminant par des aéronefs.

Comment préparer la colle époxy

Pour obtenir de la colle, la résine époxy est mélangée à un durcisseur en petites quantités (plusieurs grammes) à la température ambiante. Proportion standard de résine époxy et de durcisseur - 1:10. La conformité exacte n'est pas requise. Surdose admissible du durcisseur à 1: 5. Une petite quantité de résine et d'agent de durcissement est mélangée manuellement.

Comment préparer un grand volume de résine époxy

L'ignorance des propriétés spécifiques de la résine époxy entraîne des problèmes dans la fabrication d'une grande quantité de résine avec un durcisseur. Plus la quantité de matériau époxy est importante, plus la chaleur est allouée. Si la résine époxy avec le durcisseur n'est pas calculée pour le mélange en grandes quantités, puis immédiatement après la connexion, le mélange est instantanément polymérisé, il devient dense et inutilisable d'utilisation ultérieure. Dans le pire des cas, le mélange bout en bout, la fumée caustique est mise en évidence, brûlant de soi. Cela est dû au chauffage semblable à l'avalanche de la résine, qui accélère la réaction de polymérisation et provoque une génération de chaleur encore plus intensive.

Lors de l'achat d'une résine époxy et de durcisseur, vous devriez clarifier et consulter un spécialiste à quel objectif il est destiné. D'une composition spéciale pour un grand volume, propre, transparent, sans bulles d'air et casting gelée uniformément gelé.

La technologie de production d'un grand volume de composition époxy, par exemple, plusieurs kilogrammes, diffère du mélange de plusieurs grammes de colle. Avant d'ajouter un plastifiant et un durcisseur, la résine est chauffée pour réduire la viscosité. Parfois, la résine avec stockage à long terme devient visqueuse ou cristallise et des turbines. Pour éliminer ces phénomènes, la résine est chauffée dans un bain d'eau. Le réservoir avec la résine est abaissé dans l'eau et chauffé à une température de 50-60c.

Il faut savoir qu'une augmentation de la température de 10 ° C accélère la réaction de polymérisation de 2 à 3 fois. Lorsque des mousses d'ébullition, une résine époxy, devient boueuse blanche. Cette composition ne convient pas à une utilisation. Parfois, des solvants et des diluants sont ajoutés pour réduire la viscosité. Même une faible concentration du solvant (5-7% du volume total) conduit à une réduction prononcée de la résistance et de la résistance à la chaleur du produit. Par la suite, tout diluant "sort" du polymère, ce qui entraîne une détérioration encore plus grande de la qualité du matériau.

Il est nécessaire d'éliminer complètement la présence d'eau dans la résine époxy et le durcisseur. À la suite de l'entrée d'eau, la résine époxy devient boueuse, perd ses propriétés. Actuellement, la résine époxy axée sur eau est disponible. Ces formulations sont spécifiquement élevées par de l'eau distillée pour obtenir une dispersion.

Le processus de mélange des composants du matériau époxy commence par l'addition de plastifiant. Le mélange de résine époxy avec le DBF est chauffé lentement, lors de l'utilisation de Deg-1, simplement agitée. Pour un mélange plus approfondi, un mélangeur de bâtiment ou une buse spéciale sur une perceuse est utilisé. La proportion de résine époxy et de plastifiant est sélectionnée en fonction de la plasticité requise, mais le plus souvent, la part de plastifiants est de 5 à 10%.

Un durcisseur est ajouté au mélange de résine époxy avec un plastifiant. Il est conseillé de refroidir la résine époxy à 30 ° C pour empêcher le mélange d'ébullition. Proportion de résine standard avec durcisseur - 1:10. Parfois dans des conditions technologiques spécifiques, le ratio varie considérablement de 1: 5 à 1:20. Pour une dissolution uniforme du durcisseur dans la partie de la résine, un mélange constant est nécessaire. Sinon, le durcissement sera hétérogène et sans rapport dur continuera de blaguer. Pour un mélange de haute qualité, le durcisseur est versé progressivement, très léger coulé, avec une agitation constante de la partie résinulaire.

Même une augmentation temporaire de la concentration du durcisseur dans une partie du réservoir conduit à la résine époxy "ébullition". La résine devient mate et recouverte de mousse et ne convient pas à une utilisation. Pour une grande quantité de quelques kilogrammes, vous aurez besoin d'une perceuse avec une buse spéciale et de bas rev. La réaction du composé de résine époxy avec le durcisseur est exothermique, avec libération de chaleur. Parfois, lors de l'ajout d'un durcisseur, le chauffage trop rapide de la résine époxy et une solidification presque instantanée se produit. Cela est dû à la surdose du composant de durcissement et à la température de la résine époxy source élevée.

Quelle est la résine époxy "de la vie"

La composition époxy «Time of Life» s'appelle une période de temps, au cours de laquelle la composition conserve un état liquide ou visqueux après la connexion de la résine avec un durcisseur et convient au recyclage. «La durée de vie de la vie est différente de différents types de résines et de durcisseurs. Les compositions qui sont guéries à -10 ° C sont produites et il y a de + 100 ° C et plus. Un mélange de résine et de durcisseur est approprié pour une utilisation habituellement pendant 30 à 60 minutes, ce qui dépend de la température de la résine, de la forme et de la quantité du durcisseur.

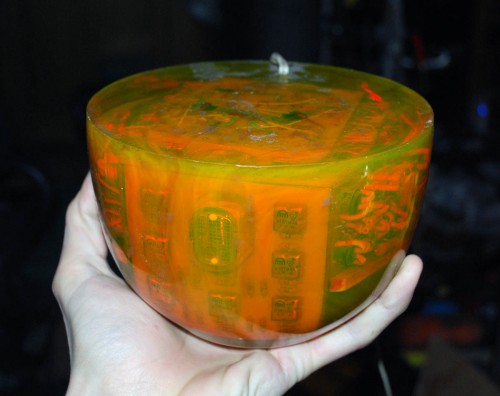

Comment faire des produits en vrac de la résine époxy

La fabrication d'une grande résine époxy a certaines difficultés. Il devrait être transparent, sans bulles d'air. Le durcissement plus épais et sur la surface doit être uniforme. Si l'épaisseur du produit est supérieure à 2 mm, le matériau est généralement appliqué par couches après la polymérisation principale du revêtement précédent.

La résine époxy peut être versée dans des formes. Pour que le produit fini soit facilement séparé, la forme est lubrifiée avec une vaseline technique ou une autre graisse. À l'aide d'un colorant en poudre, toute couleur est attachée. Après avoir terminé le travail, le produit est en premier lieu à une température légèrement au-dessus de la pièce. Après 2-3 heures, la polymérisation primaire se produit, le durcissement "à l'indice", après quoi le produit est chauffé dans l'armoire rôtie pour accélérer le processus de durcissement à 5-6 heures.

À la température ambiante, la polymérisation complète dure jusqu'à 7 jours et lorsque la theta (triéthylénétéromine) est ajoutée), la surface peut rester collante.

Le produit du matériau époxy est davantage sujette au traitement mécanique (coupe et broyage).

La production nationale de la résine époxy ne convient pas à la coulée de produits massifs en raison d'un durcissement inégal.

Comment donner une couleur de résine époxy

À la maison, il est difficile de préparer la composition époxy peinte d'une certaine couleur. Pour le pigment de manière uniforme dans la résine et après durcissement, une surface de haute qualité a été obtenue, les fabricants sont utilisés dans des compositions époxy non ferreuses de dizaines de tensioactifs différents (tensioactifs). Il convient de rappeler que la pigmentation réduit la transparence de la résine, parfois assombrit ou change de couleur. Le pigment est ajouté au catalyseur, mais après la cire.

Avec lequel vous pouvez combiner la résine époxy

Les formulations époxy sont utilisées avec des matériaux tissés pour améliorer la résistance à l'adhésion dans des conditions de fonctionnement dures, mais le coût élevé limite leur utilisation généralisée.

Une combinaison de résine époxy avec d'autres types de résines est possible, par exemple, avec du polyester. La règle principale lors d'une combinaison de types de résines différents - ils ne doivent pas être contactés sous forme liquide et non dédiée. La résine époxy liquide est appliquée sur la couche de polyester congelée. Avec une combinaison inversée, la résine de polyester sur le revêtement époxy est mal tenue. S'il est nécessaire que cette séquence d'application soit nécessaire, la surface époxy durcie est nettoyée avec du papier de verre ou frotté avec un solvant. Cela permettra d'atteindre l'adhésion la plus élevée possible.

Les règles de sécurité

Dans un état non autorisé, la résine époxy est dangereuse pour la santé. Les précautions maximales doivent être prises, notamment en ce qui concerne les durcisseurs d'amine.

De nombreux composés époxy sont capables de provoquer une dermatite, des brûlures cutanées, la défaite des organes respiratoires.

Lorsque vous travaillez avec des produits chimiques, il est très important de respecter strictement les règles de sécurité:

- Vous ne pouvez pas utiliser de plats conçus pour stocker et cuire.

- Travailler avec des résines époxyes est autorisé à être effectué uniquement en combinaison, gants, avec crème protectrice. Lors du meulage des produits durcis, des lunettes et un respirateur doivent être portés.

- La résine de diaponisation époxy est stockée dans un récipient étroitement fermé à une température maximale de 40 ° C. Durée de vie de 12 mois.

- Lors de la saisie de la peau, la résine époxy est immédiatement lavée avec de l'eau avec du savon ou essuyer avec de l'alcool dénaturé.

- Toutes les opérations avec époxy doivent être effectuées dans une ventilation intérieure.

Caractéristiques Résine époxy ED-20

Selon la composition chimique, la résine époxy ED-20 est un oligomère à base de diphénylolpropane ester diglycidyle.

Pour le durcissement DIANIN EPOXY RESINE ED-20, diverses substances sont utilisées - des amines aliphatiques et aromatiques, des polyamides, des acides polycarboxyliques et de leurs anhydrides, des résines de phénol formaldéhyde et d'autres connexions. En fonction du type d'agent curable, les caractéristiques de la résine ED-20 varient considérablement.

- ED-20 est utilisé dans la production industrielle et sous sa forme pure, et dans le cadre de matériaux composites: remplissage et imprégnation des composés,

- la colle,

- scellant

- plastique renforcé

- des revêtements protecteurs.

La résine époxy ed-20 n'est pas explosive, mais brûle à la source de feu. Contient des substances volatiles (toluène et épichlorhydrine) de doses microscopiques. Selon le degré d'impact sur le corps humain, ces composés font référence à la 2e classe de danger.

Normes de qualité de la résine époxy

Lors de l'achat d'une résine époxy, particulièrement gros volumes pour un travail à grande échelle, il est nécessaire de vérifier les caractéristiques du respect des normes de qualité selon GOST. Par exemple, des indicateurs de haute qualité de la résine époxy ED-20 de la plus haute qualité selon GOST 10587-84 comprennent:

- Apparence - Transparent très visqueux sans inclusions mécaniques et empreintes de pas.

- Couleur par échelle de fer-rouleau - pas plus de 3.

- Viscosité dynamique, à 20 ° C - 13-20 Pa * s.

- L'heure de la gélatine au durcisseur est d'au moins 8,0 heures.

- En outre, les normes de la teneur en divers composés chimiques sont fournies: la fraction de masse des groupes époxy - 20,0-22,5%, chlore - pas plus de 0,001%, chlore lavé - pas plus de 0,3%, des groupes hydroxyle - pas plus de 1,7%, substances volatiles - pas plus de 0,2%.

Conteneur d'emballage pour résines époxy - Seaux en acier, tambours, barils.

Le coût de la résine époxy ED-20 de 140 à 220 roubles / kg, en fonction du volume des conteneurs d'emballage.

Utilisez une résine époxy pour le revêtement de bois de protection

Le revêtement en bois époxy sert à créer une barrière étanche et à maintenir un niveau d'humidité stable. Le plus souvent, la protection époxy est utilisée dans la fabrication et la réparation de bateaux et de yachts. Pour les bateaux en bois, une résine époxy plastifiée est utilisée, qui a une élasticité et une élasticité suffisantes. Cette fonctionnalité vous permet de gérer des pièces sur la table, puis d'installer sur le boîtier de bateau. La résine est mélangée à un durcisseur dans la proportion souhaitée et parfaitement posée avec une couche lisse d'abord avec une spatule en caoutchouc, puis un rouleau de mousse.

Dès que la surface cesse de coller, la couche suivante est appliquée. Pour une plus grande fiabilité du collage, chaque couche est recommandée à coller avec du papier de verre ou du mouillage manuellement. La meulage La couche de finition peut être remplacée par cycloration, enlèvement des copeaux minces de résine époxy. L'époxy est une bonne base laqué. À la fin, deux couches de laque sont appliquées. Il n'est pas souhaitable de travailler sur un soleil brillant

Application de résine époxy pour trempage en fibre de verre

Les surfaces extérieures de la coque du bateau ou du yacht sont souvent recouvertes d'une résine époxy avec renforcement en fibre de verre. Un tel revêtement a une résistance à l'usure élevée, une imperméabilité, une confrontation d'impacts. Indépendamment du type de fibre de verre et du type de résine, le processus de colletage n'est pas compliqué, il vous suffit de coller le tissu à la surface. La tâche principale est de prévenir la recalcul de l'époxy. Pour ça:

- Appliquer une couche préliminaire de résine.

- Après durcissement, le mélange de résine est déprimé.

- Aligner les saillies et l'afflux.

- Essuyez la poussière avec un chiffon humide pur.

- Fibre de verre roulé sur la surface.

- Fixez-le avec un ruban de peinture.

Vous ne devez pas élever trop de résine avec un durcisseur, une polone suffit, une consommation approximative de 300g par m². Si la surface est horizontale, la résine est simplement versée dans le revêtement avec des lignes de zigzag et est répartie par une spatule en caoutchouc, la surface inclinée est traitée avec un rouleau. Pour une distribution uniforme de résine, embrayage durable et extrusion de bulles d'air sur la fibre de verre collée, a lieu avec un rouleau propre. Lorsque le revêtement durcit un peu, le surplus de fibre de verre est coupé avec un rasoir.

Force pendant un siècle

Récemment, de nombreux nouveaux composés époxy sont apparus sur le marché, encore plus efficaces et sûrs. Les compositions époxy concurrencent avec succès les matériaux traditionnels: bois, métal, céramique. Les résines époxy sont plus fortes et résistantes à la corrosion durable. Les matériaux époxy ont un grand avenir et des capacités d'utilisation sans limites.

Nouveaux commentaires

Ajouter un commentaire

Pour envoyer un commentaire dont vous avez besoin autoriser.

Il y a une fille sur une photo avec un pilote. Quelle résine peut être interdite dans de tels volumes?

bonne creuse dans le respirateur!)