Équipement de forgeron: Machine pour forger de froid avec leurs propres mains Instruments,Conseil utile

produits métalliques forgés ont toujours été distingués par leur beauté. Merci à cela, la profession du forgeron a toujours été à la demande. portes, fer forgé, portillons Les grilles de fenêtre installés dans une maison privée, à ce jour sont considérés comme un signe de richesse et de bon goût. Si, auparavant, tout le travail sur le forgeage du métal a été réalisée manuellement par le procédé de forgeage à chaud, à laquelle le forgeron chauffe la pièce à usiner et il passe avec son marteau jusqu'à ce qu'il atteigne la forme désirée, il est maintenant loin. Premièrement, les entreprises métallurgiques modernes roulé le profil fini pour la fabrication de produits forgés (principalement pour eux est carré en acier utilisé avec une section transversale de 10x10 - 20x20 mm ou une barre ronde d'un diamètre de 8 à 16 mm), et d'autre part, il y a est un ensemble linéaire de machines spéciales, ce qui rend les éléments forgés, sans avoir recours à son chauffage. L'utilisation des machines-outils a permis de produire des pièces de série qui seraient de la même taille.

Teneur

- Caractéristiques des machines à forger

- Le processus de forgeage à froid, ses caractéristiques, avantages et inconvénients

- Main machine forgé à froid

- machine de fabrication pour forgeage à froid avec leurs propres mains

- Machine de forgeage à froid avec ses mains: photo

- Machine de forgeage à froid avec ses mains: vidéo

Caractéristiques des machines à forger

Machines forgé à froid peuvent être divisés en deux groupes principaux:

- Mécanique. Machines avec électrique et boîte de vitesses. Principalement usine de fabrication. Ils vous permettent d'augmenter la productivité et d'établir une petite entreprise. Cependant, le coût de ces équipements est assez élevé, ce qui est la cause de son inaccessibilité pour la majorité de la population.

- Manuel. Conception plus simple et production de machines de pliage pour forgés à froid avec leurs propres mains. Ils ont des capacités plus limitées, cependant, deux avantages indéniables: leur prix est plus accessible, ainsi que de telles machines peuvent être effectuées de manière indépendante.

Comment faire une machine pour une forge à froid avec vos propres mains, disons plus loin.

Le processus de forgeage à froid, ses caractéristiques, avantages et inconvénients

Le processus de forgeage à froid est l'une des méthodes les plus simples de traitement des métaux. Il est un excellent départ pour ceux qui commencent tout juste de travailler avec de l'acier. Grâce à la forge à froid, vous pouvez faire une large gamme de figures différentes pour de grandes structures métalliques.

Le processus de fabrication de structures métalliques utilisant une forgeage sans chauffage Les blancs peuvent être divisés en trois étapes:

- Plier un élément de conception. Pour obtenir un élément bouclé d'un morceau de métal direct, vous devez le plier. Cela se fait sur une machine de forgeage à froid avec des mandrins spéciaux.

- Afin de donner aux éléments de formes supplémentaires sous forme de pics ou de pattes d'oie, les blancs sont pressés.

- La dernière étape, tous les éléments avec soudage sont collectés dans une conception.

Le principal avantage du processus de forgeage à froid est le manque de chauffage de la pièce, qui élimine la nécessité d'utiliser des matériaux combustibles et la construction de la montagne. De plus, grâce à l'utilisation de machines à forger de froid, vous pouvez faire une grande série de mêmes détails, à l'aide de modèles prêts à l'emploi.

L'inconvénient du processus de forgeage à froid est la propriétés de l'acier. Avec son traitement à froid, il ne devient pas trop plastique, ce qui, avec un travail inexact, peut entraîner des craquements de la pièce. C'est pourquoi il devrait porter soigneusement avec un blanc froid.

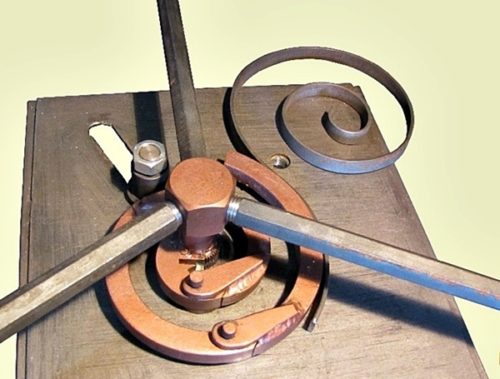

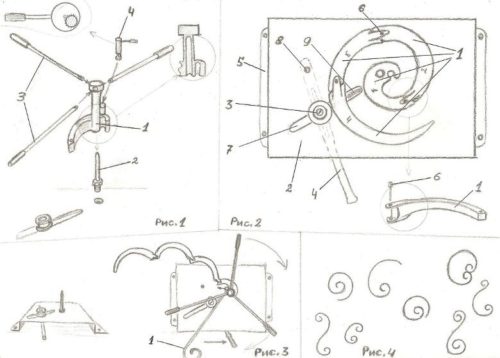

Machine forgée à froid à la main

Le plus simple à utiliser pour la pliage d'une ébauche métallique est "escargot". Cette machine manuelle a reçu son nom aux dépens du mandrin, qui a une forme d'escargot. Il est en acier durable capable de résister à de grandes charges mécaniques. Le principe de fonctionnement d'une telle machine est extrêmement simple. L'extrémité de la pièce est démarrée dans une rainure d'escargot et en tournant le dernier autour de son axe ou de son mouvement de la pièce elle-même, elle est pliée dans la forme nécessaire. Pour la production de détails sur diverses formes, utilisez différents ensembles d'escargots.

Distinguer deux types de machines à main pour une forge à froid:

- Avec escargot en mouvement.

- Avec escargot fixe.

Le deuxième type est le plus préférable. En raison de la longue poignée mobile, qui pousse la pièce à usiner, vous pouvez appliquer une grande force à celle-ci (règle de levier), qui permettra à la tige de traiter n'importe quelle longueur. Pour choisir la conception la plus appropriée pour des conditions spécifiques, vous pouvez voir la vidéo sur le travail des machines de forge à froid effectuées par vos propres mains pour évaluer leurs capacités.

Une machine faite maison pour un froide forgé, faite par leurs propres mains, consiste en plusieurs parties principales:

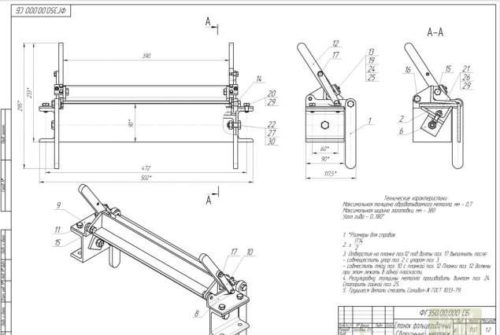

- STANDA. La surface métallique sur laquelle l'escargot est fixe. Il se compose d'un bureau et d'un support sur lequel il est fixé. La table est en tôle d'acier d'une épaisseur d'au moins 5 mm. Dans ce cas, sa surface doit être parfaitement pour ne pas gâcher la pièce. Le bureau est fabriqué sous la forme d'un cercle, grâce auquel la poignée de la machine tourne autour de elle. Le rack du lit est constitué d'un tuyau d'un diamètre de 76 mm avec une bride soudée pour l'attacher au sol sur des boulons d'ancrage.

- Bras de levier. Il a un design plutôt compliqué. Il se compose de la partie amovible supérieure et du fond - la partie principale. La partie inférieure est un tube de profilé d'une taille de 45x25 mm, à la fin de laquelle la rangée d'appui avec un boulon prolongé est soudée du tuyau d'un grand diamètre. Grâce au roulement, le levier tourne autour de la table.

- Deux structures métalliques supportées dans lesquelles la partie supérieure sera insérée dans la partie inférieure du levier. Il sera amovible, ce qui vous permettra de l'éliminer si nécessaire, ainsi que de régler sa position sur la table. La partie supérieure est fabriquée à partir du même tuyau de profil avec le roulement soudé à la fin. Le premier est têtu, grâce auquel le levier glissera le long de la surface de la table, et la seconde mettra directement une pression sur la pièce. Grâce à la conception pliable du levier, une telle machine peut être utilisée pour la fabrication de produits torsadés. Pour ce faire, au centre de la table et dans sa tête de travail, les fixations pour la pince de la tige sont faites. Maintenant, lorsque vous faites pivoter le levier, vous pouvez tordre la tige autour de son axe, faisant des produits tordus.

- Mandrin. Les mandrins peuvent être fabriqués à la fois indépendamment et acheter dans des magasins spécialisés. Pour leur installation sur la surface de la table, des trous sont fabriqués.

Pour faciliter la tâche, il est recommandé de faire des dessins de la machine pour une forge à froid avec leurs propres mains.

Machine de fabrication pour forger de froid avec leurs propres mains

Avant de faire une machine à froid forgé, vous devez préparer des matériaux et des outils. Les matériaux auront besoin de:

- Tôle d'acier d'une épaisseur de 10 mm pour la fabrication de table et de grincements.

- Morceaux de tuyaux d'un diamètre de 90 mm et 76 mm pour la fabrication du rack et la fermeture pour les paliers.

- Taille du profil de tuyau 45x25 mm pour la fabrication de conception des leviers.

- Coin et bande. Besoin d'améliorer le haut du levier afin qu'il ne se plie pas pendant le pliage de la pièce.

- Roulements. La taille des roulements dépend du diamètre de la zone d'assise. Choisissez de pas trop compliqué.

Procédure de travail:

- Pour commencer, un cercle de 600 à 700 mm est découpé d'un morceau de tôle. Ceci est fait en utilisant un cutter à gaz. Si cela est fait problématique, vous pouvez le commander dans une entreprise qui transmet un métal. Une divulgation est fabriquée à partir de coupe des métaux. Pour installer le lit de la même feuille, un rectangle est coupé avec une taille de 1000 x 900 mm.

- Ensuite, le morceau de tuyau d'un diamètre de 76 mm est coupé. Sa longueur est déterminée individuellement. Il est soudé 4 kinks de la fin de la fin. Après cela, le tuyau est soudé à une base rectangulaire.

- Maintenant, la partie inférieure du levier est fabriquée. Le profil de tube est pris et un morceau de 1400 mm de long est coupé. Il est soudé à la coupe d'un tuyau d'un diamètre de 90 mm et d'une longueur de 30 mm. Ensuite, il y a deux trous d'un diamètre de 8 mm et 2 écrous sont soudés. Ils vont bousiller 2 vis pour maintenir le roulement.

- Ensuite, 2 structures de support pour le haut du levier sont fabriquées à partir du même tuyau de profil. Dès qu'ils sont prêts, ils sont soudés au fond. Les trous sont fabriqués dans des structures de support et des écrous pour les boulons de serrage sont soudés.

- Maintenant, le bas du levier peut être installé en place. Les robes de roulement sur le tuyau, qui sont placées sur le levier et sont fixées avec des boulons. En conséquence, l'honneur inférieur du levier peut tourner autour du rack du lit.

- Ensuite, la table est soudée vue de dessus.

- Vous pouvez maintenant passer à la fabrication du haut du levier. Il produit du tuyau de profil 45x25 mm avec une longueur de 1 m. Il se compose de la partie supérieure de la poignée et de la tête de travail, soudée sur cette poignée. La tête est une structure en métal soudée avec un morceau de tuyau ou de cercle sur mesure pour l'installation de roulements.

- En parallèle, le bouton est installé derrière le STAPPER. Il sera responsable de la glisse sur le levier sur la surface de la table. Roulement de pression monté perpendiculaire, qui appuiera directement la pièce pour l'amener. Les dimensions de roulement sont sélectionnées individuellement. La partie supérieure de la tête de travail est préférable de renforcer avec l'aide du coin de sorte qu'elle ne se plie pas. Ensuite, la partie amovible du levier est ajustée et calibrée sur le lieu de travail.

- La prochaine étape de la surface de la table est nécessaire pour faire des trous pour l'installation de mandrins. Pour ce faire, vous devez fixer chaque mandrin à la surface du lit et décrire l'emplacement des trous. Il devrait être appliqué de manière à ce que son centre dans lequel la pièce soit insérée, représentait le centre de la table. Les trous sont percés d'une perceuse à la main. Leur diamètre doit être de 0,5 mm de plus que le diamètre des jambes du mandrin de manière à ce qu'ils soient installés librement.

- Après cela, toutes les parties de la machine doivent être projetées et peintes. Vous pouvez maintenant commencer à travailler sur un métal froid pour vos propres mains.

Machine pour forger le froid avec ses mains: photo