Configuration et ajustement des machines de coupe en métal Instruments,Conseil utile

Les ateliers de production ont une large gamme d'installations Matthewing avec un système automatique ou semi-automatique. Les installations de ce type sont traitées avec des paramètres de traitement et maintiennent automatiquement cette capacité. Une utilisation efficace des équipements est possible lorsque vous effectuez une table de haute qualité et un réglage d'une main moderne de la ligne technologique.

Teneur

- Méthodologie générale Calcul de Matthewing Trappes

- Réglage des équipements électriques pour les transformateurs de tournage

- Méthodes de réglage des équipements électriques des machines de coupe en métal

- Instruments d'installation pour ajustement

- Fixations pour machines à découper en métal

- Schéma général pour la mise en place de machines de coupe en métal

- Types de réglages pour machines à découper en métal et outils

- Réparation de machines de coupe en métal

Méthodologie générale Calcul de Matthewing Trappes

Réglage - Spécialisation de l'installation de coupe métallique à la fabrication de produits en fonction des caractéristiques technologiques: dimensions, forme et taille. L'opération classique est étape par étape:

- Les techniciens d'installation techniques, son objectif fonctionnel est étudié.

- L'unité est complétée avec les outils et la feuille.

- Il est défini sur l'instrument et les raccords conçus pour fixer des éléments.

- Les mémoriaux sont régis par des questions de maturations et de démarrages.

- Les installations sont installées pour les billettes.

- Changer de refroidisseur ou de roues difficiles.

- Le réglage proprime et la préservation de l'instrument de libération sont ajustés.

- Il est réglé sur la rotation de la rotation de la broche. Il y a un classement pré-mariage de la longueur de la longueur de la soupe. La position du mouvement du mouvement et des changements de la fontaine de rotation de la broche est définie.

Ce qui précède est fini, la préparation de la machine à découper en métal est considérée comme étant prise. Le mécanisme est prêt pour le traitement des pièces d'un mode donné, avec la maintenance de formes et de tailles, coïncidant avec le dessin. Le réglage des machines de coupe en métal est effectué à l'aide des parties électriques et mécaniques de l'unité.

Réglage des équipements électriques pour les transformateurs de tournage

Le groupe de machines-outils de tournage est utilisé dans chaque production. Ceux-ci sont universels ou avec une fonctionnalité à commande étroite de la machine. Le plus souvent en ajustant l'équipement électrique des machines. Il est effectué dans plusieurs cas:

- Avant de procéder à un test de test au fabricant. Le complexe de travail qui acte tous les éléments d'équipement électrique garantissant un processus de traitement technologique supplémentaire en un certain mode spécifié.

- Avant de passer les machines au consommateur. Réglage du test.

- Ajustement répété ou secondaire. Il est effectué après la réparation et la maintenance réparatrice, lorsque la machine échoue dans le système, lorsqu'elle fonctionne en mode tendance. La mise en œuvre englobe la conformité des équipements électriques remplacés ou des éléments du projet d'installation. En cours de route, des dysfonctionnements possibles sont détectés et éliminés dans le schéma, l'appareil électrique, les systèmes d'entraînement et les éléments sont réglementés, l'intégrité d'isolation est vérifiée, efficacité au sol. Effectuez des enregistrements de contrôle des lectures d'instrument et de capteurs. Placez la tension et effectuez un test de surcharge du circuit.

Méthodes de réglage des équipements électriques des machines de coupe en métal

Les électroschèmes qui contrôlent les entraînements des machines diffèrent dans la complexité du circuit, selon l'appareil électrique utilisé, par but. Le fonctionnement des ajusteurs n'est pas construit sous la manière du modèle, mais a accueilli des méthodes pour identifier le dysfonctionnement:

- Méthode classique ou d'observation. Le moyen le plus simple d'identifier les dysfonctionnements dans le travail de la machine. L'opérateur de commande surveille l'interaction des éléments du schéma, évalue l'efficacité et l'exactitude de l'action cumulative. Cette méthode est applicable à toutes les machines, y compris des installations automatiques complexes. Pas plus de 3 à 4 unités d'équipement participer à de tels dispositifs pour une opération. Le réglage professionnel connaît la localisation de ces fonctionnalités, leur emplacement dans le logement et par leur état, le spécialiste est un acte de mode de fonctionnement, la direction du mouvement. La méthode d'observation dans ce cas aide ou identifier la cause du défaut, ou affiner la zone de recherche du nœud défectueux.

- Exception ou localisation. La zone de vérification est réduite artificiellement. L'élément défectueux est détecté en déconnectant les schémas de nœuds avant que la défaillance ne soit détectée. Il s'agit d'un processus long et minutieux: les éléments électriques et mécaniques sont exclus.

- Comparaison. L'élément ou l'élément probablement défectueux est remplacé par le même utilisateur. Le défaut détecté est éliminé et le temps est réduit pour installer la partie de fonctionnement.

- Séquence inverse. La méthode est applicable aux régimes à partir de plusieurs composants, dépendant de l'autre. La sortie de chaque lien dans la direction du dernier à la première est vérifiée. Méthode efficace et la plus rapide - permet non seulement d'identifier rapidement une zone défectueuse, mais également d'effectuer des tests de contrôle de la chaîne. L'utilisation de la méthode réduit la productivité simple et augmente.

- Séquence directe. Cette méthode est utilisée lors du réglage des machines expérimentées avec un circuit complexe et de nombreux appareils électriques. Effectuée avec l'expérience insuffisante de l'ajusteur. La méthode est simple, mais prend de 10 à 48 heures de temps d'arrêt de l'équipement. Utilisé extrêmement rarement.

Instruments d'installation pour ajustement

Le réglage de l'équipement électrique des machines à découper en métal est effectué à l'aide de mètres spéciaux et universels:

- Les dispositifs universels avec plusieurs types d'échelles sont utilisés pour les schémas constitués d'un courant alternatif et direct. Ces capteurs comprennent des indicateurs de tension, des ampères et des voltmètres, des sondes de testeurs.

- Les instruments spéciaux sont utilisés pour vérifier les périphériques électroniques, les circuits avec des capteurs électroniques. L'exécution de ce type d'ajustement rend nécessaire le travail et l'expérience dans cette zone.

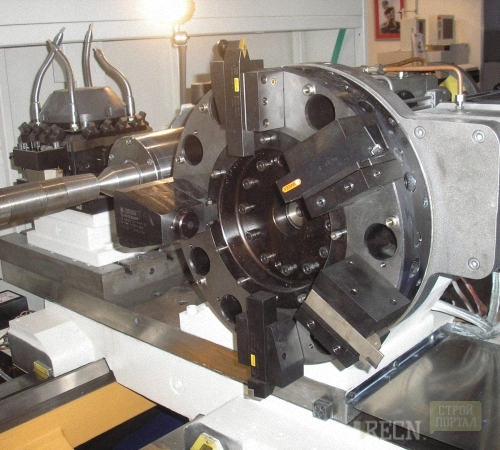

Fixations pour machines à découper en métal

Les appareils sont divisés en groupes et ont une destination fonctionnelle différente. Pour la configuration de machines de coupe en métal, deux types de luminaires sont utilisés:

- Urals - Dispositifs de configuration spécialisés. Affectation de données de nœud: emplacement et fixation d'une billette strictement définie. Vient dans le complexe, puis collecté pour une pièce spécifique. Les éléments sont destinés à une utilisation répétée. Le réglage est effectué pour chaque lot de produits.

- SPB - Dispositifs défectueux. Utilisé pour placer et fixer des échantillons avec des caractéristiques de taille proches et de paramètres constructifs. Appliquer à la fabrication d'arbres à plusieurs étages, de brides, de disques. Le réglage est effectué jetable et ne change pas lors du fonctionnement de l'agrégat.

Schéma général pour la mise en place de machines de coupe en métal

L'essence du réglage consiste à assurer une correspondance précise du traitement de la pièce en fonction des paramètres spécifiés sur une machine particulière, assurez-vous de la fonction de coïncidence parfaite du projet de dessin de disque fini.

Schéma de configuration générale:

- La position exacte de l'arrêt, l'outil de coupe et la billette / pièce transformée sont définies par rapport à la position dans les systèmes de plan et de coordonnées.

- Les conditions sont fournies sur la base d'un travail de travail spécifique, le dessin de la fabrication de la pièce coïncidant entièrement par des paramètres avec un échantillon de référence.

Le réglage initial car il fonctionne sur des machines à découper en métal est renversé en raison de l'usure du tranchant des outils. Les détails commencent à être effectués avec une grande erreur des paramètres spécifiés. Par conséquent, il est configuré pour une branche de billette spécifique, puis le prochain ajustement de la machine est effectué. Selon les statistiques, la simple associée au paramètre est de 10 à 15% du processus total du processus technologique.

Types de réglages pour machines à découper en métal et outils

Le traitement de la qualité exacte des blancs est associé au paramètre correct. Combinaison de méthodes et de méthodes de sélection pour assurer une grande précision est appelée réglage dimensionnel.

Les valeurs globales et linéaires des pièces sont définies avec admission et erreur. Pour calculer l'erreur possible des paramètres, utilisez une formule spéciale. Par la sommation quadratique de tous les puits.

Travaux d'essai semi-automatique

- Un petit fragment de surface de l'échantillon est traité par un couteau.

- Les résultats de mesure sont utilisés pour modifier la position de l'outil de coupe en tenant compte des erreurs.

- Les revendications de paramètres d'erreur sont présentées en fonction de la conception et de la fonctionnalité de l'unité de travail. Par exemple, pour les machines de coupe d'ennui et de chub avec CNC, le produit étant traité est maintenu automatiquement, ce qui augmente les exigences relatives à l'intensité et à la réduction des erreurs.

- Le réglage en dehors de la machine est effectué à l'aide de périphériques optiques, par exemple, BB 2010. Pour vérifier que le périphérique est monté sur le panneau ou le comptoir. La base de l'appareil de deux careok: transversale et longitudinale. Les chariots sont déplacés par des guides tordus. En ordre avec le projecteur installé. La base est renforcée par un support d'affichage numérique. Les coordonnées exactes de l'installation du chariot sont obtenues par le nœud de micro-ordinateur. La surface de la tourelle ou de l'étrier est attachée à la surface. Il est installé avec un outil de coupe. Le simulateur de système de référence sert un écran numérique avec un capteur de déplacement linéaire inductif.

- Réglage de l'outil de coupe est effectué en se déplaçant en ajustant les vis le long de deux coordonnées à l'horizontale. Après avoir atteint l'alignement avec le réticule du projecteur, alignez la couteau verticalement. L'installation précise est faite à l'aide d'un indicateur d'horloge du kit d'instrument. Le réglage de l'instrument est effectué en fonction de l'unité de contrôle certifiée par la taille de la base.

- Systèmes modernes pour la taille des outils de coupe consistant en un dispositif optique, un projecteur, un affichage numérique immédiatement équipé d'une tête tournante. Ces systèmes peuvent ajuster plus d'une douzaine de machines de coupe en métal différentes. Par exemple, Microcet EG-400. Utilisé pour régler optiquement la cutter tournant dans le bloc d'outils rapide. Effectue l'outil de configuration jusqu'à 0,01 mm. Disponible en deux modifications: avec l'affichage d'un échantillon numérique et d'affichage de lumière, avec un système de référence optique.

- Les avantages de la méthode: le réglage de l'outil n'est pas effectué sur la machine. Une technologie simple est éliminée. Il cherche une grande précision de la mise en place de la mise en place de pièces, suivez strictement les paramètres spécifiés.

Méthode Inconvénients: Attirer des appareils supplémentaires. La méthode ne compense pas l'inexacquité du positionnement, ne corrige pas la rotation de la tête de la tourelle.

AVC d'essai automatique

- La première façon. Les technologies modernes vous permettent de configurer le sommet de la couteau. Pour ce faire, le cutter est défini sur le support, le programme de mouvement des échantillons est spécifié sur le capteur. Le calcul de l'erreur de la position du sommet et du réglage automatique et du positionnement de la surface de coupe sont calculés.

- La deuxième façon. Un programme spécial pour déplacer le couteau à la pièce est spécifié. L'enlèvement pas cher est effectué. Déterminé automatiquement effectué, taille réelle. Comparez le résultat obtenu avec un échantillon de référence. Ajusté automatiquement la trajectoire et la position de la couteau.

Réparation de machines de coupe en métal

Les entreprises industrielles importantes et privées utilisent des machines de coupe en métal avec une réparation d'avertissement de planification. Les défauts sont détectés dans des équipements électriques, les chaînes de réglage sont installées. La réparation préventive aide à réduire de 70% des machines de temps d'arrêt. Les réparations mineures conduisent toujours à une collection de paramètres. Ils doivent être restaurés à un niveau professionnel. Appliquez la méthode moderne en dehors de la configuration de la machine. Les méthodes de réparation et de mise en service sont entrées dans un plan de maintenance de la technologie et sont organisées avec une halte de production et sans cela.