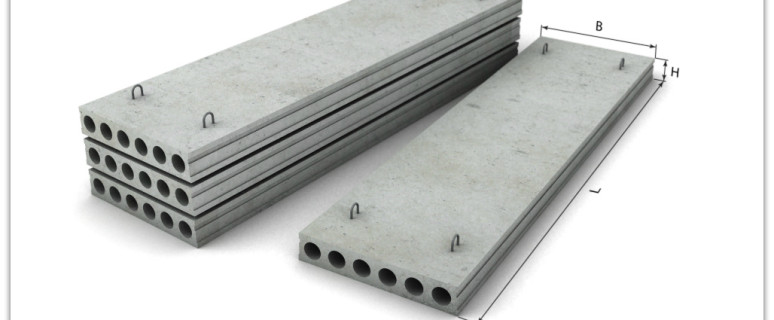

Podłogi betonowe: rozmiary, waga, instrukcja montażu Budowa

Podłogi betonowe są oddzielne płytki układane w określonej kolejności. Z ich pomocą tworzą podłogę na górnej kondygnacji budynku wielokondygnacyjnego oraz pułapu na niższym piętrze.

Płyty betonowe zbrojone pozostanie najpopularniejszym nakładania się, ze względu na jego zalety:

- wysoka wytrzymałość i odporność na ścieranie;

- dźwiękowa i termiczne właściwości izolacyjne;

- szeroki zakres;

- stosunkowo niski koszt;

- Łatwość instalacji.

Wady to duży ciężar produktów i fakt, że produkcja fabryki podłóg betonowych, którego wymiary odpowiadają ustalonych norm, ograniczają możliwości projektantów. Jest możliwe, aby rozwiązać problem z produkcją płyt dla poszczególnych rozmiarów.

Zadowolony

Klasyfikacja płyt nakładanie się

Płyty nakładania sklasyfikowany:

- rodzaj i liczbę pustki;

- grubości;

- według metody wsparcia.

Płyty wykonane z nakładających się z betonu komórkowego, a ze zbrojonego betonu. Także odróżnić prążkowane, belki i gotowano w talerze. Ponadto, wszystkie z nich są podzielone na następujące grupy.

- Full-hartowane: wzmocnione monolityczne produkty zwiększonej wytrzymałości. Używany do urządzenia do inter-kondygnacyjnych piętrach budynków wielokondygnacyjnych.

- Żebrowany: monolityczne produkty żebra usztywniające. Używany jako nakładania się w budynkach przemysłowych.

- Opróżniania: mają okrągłe puste przestrzenie, co poprawia właściwości izolacji cieplnej i akustycznej zakładki. Konstrukcja ta ma mniejszy udział.

Rodzaje nakładających się paneli:

- 1PK, 1PT, 1PKK - puste płyty o grubości 220 mm z otworami (pory) Ø159 mm, pomocniczy - w dwóch, trzech lub czterech bokach, odpowiednio;

- 2PK, 2PT, 2PKKK - puste płyty o grubości 220 mm, o średnicy 140 mm, otwory pomocy - w dwóch, trzech lub czterech bokach, odpowiednio;

- 3PK, 3PT, 3PKK - puste płyty o grubości 220 mm z otworami średnicy 127 mm, - wsparcia na dwóch, trzech lub czterech bokach, odpowiednio;

- 4Pcs - nieważne, grubość - 260 mm (z pustek średnicy do 159 mm) do podtrzymywania 2 strony;

- 5Pcs - nieważne, grubość - 260 mm (z pustek średnicy do 180 mm) dla oparcia na 2. boków;

- 6Pcs są nieważne, grubość - 300 mm (z pustek średnicy do 203 mm) do podtrzymywania 2 stron;

- 7 sztuk jest nieważna, grubość - 160 mm (z pustkami Ø 114 mm) do podtrzymywania 2 stron;

- GC - wetty otwory (gruszkowate), grubość - 260 mm, obsługa - 2 stron;

- PB pełna (ciągłego odlewania), o grubości 220 mm, obsługa - na 2. stronach.

Zakres wielkości płyt betonowych pokrywania wytwarzanych przez producentów, zgodnie z normami:

- długość - od 1600 do 15000 mm;

- szerokość - 0,6; 1.0; 1.5; 1,8 i 2,4 m;

- grubość - 160, 220, 260 i 300 mm.

Ciężar betonowych płyt, w zależności od wymiarów i wykonywania, zmienia się w zakresie 900 - 2500 kg.

Instalacja betonowych podłóg

Płytki do podnoszenia, na wysokości odbywa się za pomocą specjalnych urządzeń, na którym znajdują się pętle. Instalacja jest wykonywana zgodnie z zasadami podanymi w mapie technologicznej.

Stopniowo projektowanie procesu instalacji.

- Sprawdź integralność i zgodność z wymaganiami technicznymi częściami wsporczymi wzniesionymi ścianami (muszą być w tej samej płaszczyźnie), poprawne i czyste części hipoteczne.

- Roztwór cementowo-piaszczysty jest nakładany na powierzchnie podporowe o grubości nie więcej niż 20 mm.

- Układanie pierwszych paneli wykonane jest z ściany końcowej.

- Fascynowany panel jest dostarczany ze stosu do miejsca układania za pomocą mechanizmu podnoszenia, po czym jego położenie jest regulowane ręcznie. Podczas instalacji urządzenia świetlne są wykorzystywane (w razie potrzeby - z trawersami) z liczbą zawiesi równa liczbie pętli. Dozwolone jest wiele płyt, jeśli umożliwia nośność ładowania dźwigów.

- Za pomocą regulacji poziomu poziomej z ułożonych pieców: kroplomierzem górnych powierzchniach sąsiednich paneli nie powinna przekraczać 20 mm, dolna - 4 mm.

- Ułożonego panele mocowane są ze ścian nośnych i sobą poprzez spawanie zbrojenia hipotecznych przynajmniej w trzech rogach.

- Szwy pomiędzy określonymi piece, słupów i ścian zamknąć na całą głębokość roztworu cementowo-piaszczyste.

- Pustki z zewnętrznych ścian są wypełnione lekkim betonem, aby zmniejszyć straty ciepła.

Dokonywanie monolityczną płytę na indywidualnym projektem

W przypadku, gdy średnia beton płyty pokrywają się odpowiednio do jej parametrów urządzenia do nakładania między piętrowego, to jest konieczne do wytwarzania płyt poszczególnych wielkościach. Istnieją pewne zalety w tym:

- powierzchnia nakładania się otrzymuje bez szwu i trwałego;

- zapewniona jest jednolitym obciążeniem ścian i podstawy budynku;

- jest to okazja, aby swobodnie spełniać układ pokoi z wielu kątów i łuków;

- możesz zbudować płytę balkonową bez płyty wsparcia.

Urządzenie z betonowych podłóg wymaga zgodności z procesem technologicznym i pewnymi zasadami. Przede wszystkim konieczne jest, aby obliczyć nakładania betonu, dla których lepiej jest korzystać z usług organizacji projektu. Ważne jest, aby dokładnie obliczyć przekrój płyty dla przewidywanego obciążenia. Eksperci wskażą, które markę betonu i co zawory powinny być stosowane.

Materiały wymagane do produkcji betonowych płyt

Powinno być do Państwa dyspozycji:

- stalowego zbrojenia średnicy 10-12 mm;

- beton M 350 lub ich części do jego produkcji (piasek, cement, tłucznia);

- plastikowe zamki do montażu wzmocnienia;

- narzędzie do wzmocnienia gięcia;

- materiały do \u200b\u200bszalunku (blach stalowych, sklejki lub desek z prętami).

Po ściany są wznoszone i wyrównano na krawędzi górnej, można przystąpić do deskowania.

Instalowanie formalności

W przypadku, gdy nie istnieje możliwość korzystania z wymiennego nie gotowy szalunek, konieczne jest, aby to zrobić. W tym celu, do cięcia płyt o grubości 25-40 mm lub blach cienkich z wodoodpornej sklejki 20 mm, są korzystne. W celu rozwiązania, folia polietylenowa jest ułożona na dnie i pokładzie. Kolekcja szalunku jest wykonywana na etapach.

- Wsporniki pionowe są zainstalowane, które są drewniane bary lub kłody Ø 150 mm. Odległość pomiędzy stojaków jest nie większa niż 1 m. Pomiędzy ścianą i najbliższej stojaków powinna wynosić co najmniej 200 mm.

- Rigels są układane na szczycie stojaków - pasek podłużny lub kanału do mocowania szalunku.

- Cegły są stałe, a następnie - arkusze sklejki. Ważne jest, aby między szalunkami nie ma żadnych luek i ścian.

- wsporniki podtrzymujące: Deskowanie poziome muszą być na tym samym poziomie z stron wzorcowych.

- Zamontowane pionowo szalunków: krawędzi muru muszą być poza krawędź odniesienia w miejscu w odległości co najmniej 150 mm.

- Z Waterpas pozioma deskowania, a jej zbieżność poziomie poziomej powierzchni ścian jest kontrolowana.

UWAGA: W celu wytworzenia deskowania ułatwiających demontaż po frozening betonu, olej maszynowy jest stosowany do blach i drewnianych powierzchni jest pokryta folią polietylenową o grubości (co najmniej 50 mikronów).

Wzmocnienie płyty pokrywają

Na tym etapie, następujące zasady muszą być przestrzegane.

- Rama wzmacniająca muszą być zbierane z dwóch sieci, z których każda składa się ze stali zbrojeniowej fi 10 - 12 mm. Rozmiarze komórek - w zakresie 150-200 mm.

- Pręty wiązanie w miejscach przecięcia drutu dziania Ø 1,5 mm. Wzdłużne połączenie prętów jest niedozwolone, jeśli jest to konieczne, w celu zwiększenia długości. W tym przypadku należy stwierdzić, aby być 400 mm.

- Siatka powinna wynosić od 150 mm do wprowadzania krawędzie ścian nośnych klocka i 250 mm, na ścianach napowietrzanych bloków betonowych.

- Położenie siatki zbrojenia: dno musi chronić 20-25 mm od poziomego szalunku, a górna jest w tej samej odległości od górnej powierzchni płyty. Siatki są oddzielone od siebie za pomocą plastikowych zamków, które są zainstalowane na przecięciu prętów zbrojeniowych.

- W końcu ramy, zamki końcowych są zainstalowane w celu uzyskania większej wytrzymałości piec w ścianie muru. Siatki są połączone za pomocą specjalnych elementów, które są zainstalowane w etapie 400 mm dla równomiernego rozkładu obciążenia.

Uwaga: Stosunek długości lotu do grubości płyty - 30: 1. Na przykład, jeżeli odległość między ściany 6 m, konieczne jest, aby płyty zachodzą na siebie o grubości 200 mm. Zgodnie z tym, odległość pomiędzy górną i dolną siatki wynosi około 125 mm. Dla mocowania siatki w tym przypadku szczególną podporach z górnej i dolnej półki są połączone ze zbrojeniem. Są one instalowane w sprawdzający w kroku 1 m.

Wypełnienie betonowe deskowanie

Szalunek jest wylana betonem produkcji fabrycznej. Jest to konieczne do wykonywania tego jednego recepcji tak, że piec jest monolitem. Otwory technologicznych należy zapewnić komunikację inżynierskich, w których wewnętrzna elementy deskowania są ustanowione.

Freshlylated betonowej uszczelkę głęboki wibrator, który jest niezbędny w celu usunięcia pęcherzyków powietrza.

Betonowa siła zyska na 28 dni. Tak więc nie pęknie, pierwsze 10 dni powinny być okresowo zwilżone lub konieczne ukrywanie płyty z folią polietylenową. Gdy beton całkowicie zawiesza się, rozmieszczenie formalności.

Podstawowe płytki

- Span nie powinien przekraczać 9 m. Jeśli odległość między ścianami jest więcej - zainstalowano kolumny.

- Nakładające się płytki są umieszczane tylko na ścianach łożyskowych.

- Zaleca się kreski i otwory technologiczne do cięcia na skrzyżowaniu sąsiednich płyt.

- Szczelina między płytkami powinny być w ciągu 20-30 mm: odległość ta zapewni odporność sejsmiczną budynku.

- Układanie płytek na sucho jest niedopuszczalna: Wszystkie szczeliny powinny być wypełnione zaprawą cementową.

Podsumowując, proponujemy zapoznanie się z wideo pokazującym proces wypełnienia betonu na szalunek betonowych nakładania się.