Charakterystyka techniczna Ceramzita Materiały budowlane

Keramzit jest materiałem budowlanym otrzymanym przez przyspieszone ogrzewanie surowców glinianych, które mogą przeprowadzać proces tworzenia porów w temperaturze w piecu 1050 - 1300 C, przez 25 do 45 minut od początku ogrzewania.

Zadowolony

Keramzyt charakteryzuje się czwartą, formą ziarna, gęstością i trwałością:

- Żwir - o owalnym kształcie.

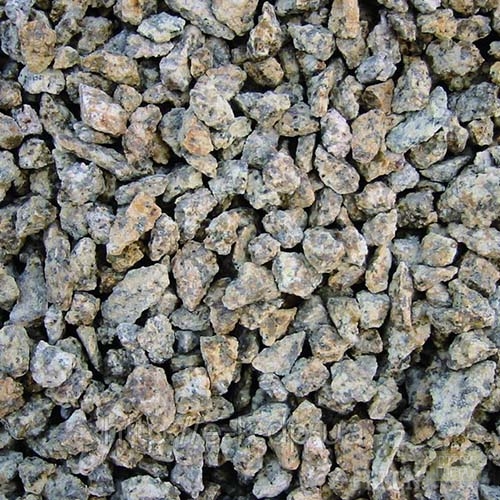

- Kruszony kamień - ma wieloaspektowy kształt z narożnikami i krawędziami.

- Piasek.

GOST 9759-76, fundamentalny komorę papieru. Reguluje frakcje klamzytu: 5-10, 10-20 i 20-40 mm, ograniczenia w obecności innych frakcji w bazie w BAREAICH są wskazane.

Tabela przedstawia dane na siłę i klasę wypełniacza gliny.

Gost dzieli się wyprodukowanym wypełniaczem gliny o 10 odmian, zgodnie z gęstością, od 250 do 800. W ten sposób marka 250 jest wskazywana przez wypełniacz gliny, o gęstości do 250 kg / m3.

Aby określić gęstość zapalenia ceramisu, użyj pojemników wymiarowych. Średnia wartość wchłaniania wodnego żwiru gliny wynosi od 8 do 20%. Istniejące technologie do uzyskania gliny są zaprojektowane w pełnej zgodności z tym GOST.

Wskaźnik odporności na mróz wynosi co najmniej 25 cykli spadku temperatury z minimalnej do maksimum. Innymi słowy, żywotność wypełniacza wynosi co najmniej 25 lat.

Charakterystyka przewodności cieplnej ceramitu może nie zawsze spełniać wymagania dotyczące oporu niskiej temperatury, więc przed zastosowaniem jest dokładne badanie.

Przewodność cieplna ceramitu zależy od ilości i wielkości porów, ich wilgotność. Tworzenie tzw. Szklej fazy powstającego w granulkach może wpływać na zmniejszenie tych właściwości klamzytu.

Główne właściwości ceramzytu, jego odmiany

Ceramzit żwir.

Są to pelety z porowatymi wewnątrz i powierzchnia zamontowana przez wpływ wysokiej temperatury. Udział Lwica wyprodukowanego wylewki gliny w Federacji Rosyjskiej jest żwir.

Jak wspomniano powyżej, żwir ma owalną formę. Jego powierzchnia jest malowana w ciemnobrązowym kolorze, na przerwę, z reguły, prawie czarna.

Wypełniacz ceramiczny jest wykonany w postaci rozmiaru torfu od 5 do 40 mm. Oprócz odporności ogniowej, odporność na wilgoć różni się również, że nie zawiera substancji, które są przeciwwskazanym cementem. Do wytwarzania wypełniacza glinianego stosuje się wyspecjalizowany sprzęt o obrotowym kuchence.

Ceramzit Crusp.

Ceramzit kruszony kamień otrzymuje się przez zgniecenie dużych kawałków masy piankowej gliny. W przeciwieństwie do żwiru, ma arbitralny, kątowy kształt.

Produkcja wypełniacza gliny wykorzystuje naturalne właściwości gliny, a mianowicie uwalnianie gazów i obecności stanu piroklastycznego. Przejście do takiego stanu gliny występuje pod wpływem maksymalnej temperatury. W tym stanie powstaje stopień (faza ciekłego stanu zagregowanego substancji) i jest obrzęk (gotowanie). Jednocześnie ceramzyt otrzymuje kolejną własność - gazoszczelność.

Ceramzit Sand.

Produkcja piasku Claying jest przeprowadzana na kilka sposobów: stosując klasyczny piec obrotowy, mechanicznie przy użyciu pionowego pieca w warstwie wrzenia.

Do produkcji piasku glinianego nie zawsze jest odpowiedni do stosowania klasycznych pieców. Wynika to z faktu, że z takimi małymi ziarnami po prostu nie ma czasu na pianę, więc piasek jest uzyskiwany na kruszarek rolkowych, niszcząc duże kawałki. Produkcja 0,5 m3 piasku spędza 1 m3 gotowej gliny. Drugim skutecznym sposobem produkcji piasku - strzelanie w "warstwie wrzenia".

Istotą tego procesu technologicznego jest następujący: wstępnie przygotowane średnice rozruchu z 3 do 5 mm są umieszczone w piecu z pionową komorą. W takim piecu jest podciśnienie pod presją powietrza, a paliwo gazowe jest rozpylane.

Połączenie powietrza i paliwa w określonych trybach pozwala na przełączenie stałego Krbina do stanu rozładowania. Podaż spryskanego paliwa bezpośrednio w warstwie surowców glinianych wykonuje swoje płynne ogrzewanie i przyczyny wrzący (obrzęk).

Gęstość piasku Carims wynosi około 500 - 700 kg / m3. Wymagania techniczne dla piasku Claying są w przybliżeniu takie same, w porównaniu ze zwykłą rzeką. Zawartość dużych granulek powinna być znacznie większa.

Surowce do produkcji gliny

Baza do produkcji gliny gliny, która odnosi się do skał sedymentacyjnych. Są to łupkowanie, argolik. Rasa tego typu charakteryzuje się złożoną kompozycją mineralną. Obejmują one kwartały, przechylenia i inne związki nieorganiczne i organiczne.

Podstawowy surowiec do wytwarzania wypełniacza glinianego jest montmorilonitowy lub gliniany hydromitu. Przyznanie się surowców do produkcji wypełniacza glinianego prowadzi się dopiero po dokładnym badaniu jego kompozycji, w szczególności na treści kwarcu.

Podanie

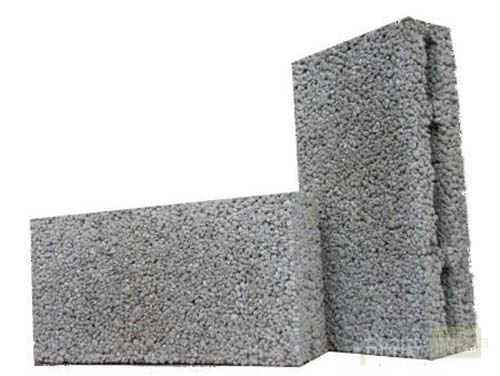

W wielu regionach naszego kraju Ceramzitobeton stał się podstawą do rozwoju masowego. Jego najskuteczniejszym jest wykorzystanie do wytwarzania bloków marek 300, 400, 500. Siła tych bloków leży w zakresie od 5 do 7,5 MPa.

Właściwości betonu ceramzitu zapewniają jednoczesne prowadzenie funkcji nośnika i izolacji termicznej. W strukturach wielowarstwowych możliwe jest stosowanie jako strukturalny betonowy beton ceramzytu i produkowany beton izolacyjny o gęstości 600 kg / m3.

Badania wykazały, że stosowanie połączenia (strukturalne i termiczne beton izolacji) zapewnia spadek zużycia materiału i zapewnia jakość i niezawodność takich paneli.

Wypełniacz ceramiczny ze znaczkami 700, 800 służy do wytwarzania lekkiego betonu strukturalnego, w szczególności do potrzeb budynków mostowych, gdzie jednym z głównych zadań jest zmniejszenie masy konstrukcji.

Łatwe górnictwo surowców, względna prostota produkcji, niski koszt gliny - wszystkie to sprawiło, że jest to popularny materiał budowlany.