Definição e ajuste de máquinas-ferramentas Instrumentos.,Conselho útil

salas de produção têm uma grande variedade de unidades metallorezhuschih com sistema automático ou semi-automático. Instalações deste tipo de peça de trabalho sobre os parâmetros do processo e automaticamente manter essa capacidade. O uso efetivo do equipamento é possível durante a alta qualidade e moderna linha de produção naladki nastroyki.

Contente

- Procedimento geral stankov naladki metallorezhuschih

- Activação de equipamento eléctrico para transformar máquinas-ferramentas

- Métodos para ajustar as máquinas-ferramentas eléctricas

- aparelhos eléctricos para ajuste

- Acessórios para máquinas-ferramentas

- O regime geral das configurações de máquinas-ferramentas

- configurações de tipos de máquinas de corte de metal e ferramentas

- Reparação de máquinas-ferramentas

Procedimento geral stankov naladki metallorezhuschih

Ajuste - especialidade fábrica de corte de metal para fabricar produtos de acordo com as características técnicas: tamanho, forma e tamanho. A operação clássica leva passo lugar a passo:

- instalação tehharakteristiki estudado, o seu propósito funcional.

- Produzido instrumentami unidade de aquisição e acessórios.

- A definição de instrumentov realizada e prisposobleny destina a corrigir detalhes.

- Regulado materialov mehanizmy podachi e dispositivo de inicialização.

- Prisposobleniya definido para peças em bruto zakrepleniya.

- mudança Kulachki ou podach roda zubchatye.

- Um cenário predvaritelnoy ajuste ocorre e zakrepleniya rezhuschego instrumenta.

- A rotação do eixo de rotação está estabelecida. Há uma pré-casamento escalão do comprimento do comprimento do supret. A posição do movimento e a mudança da fonte de rotação do eixo é definido.

A descrição acima é completada, a preparação da máquina de corte de metal é considerado a ser feita. O mecanismo está pronto para o tratamento de partes num dado modo, com a manutenção de formas e tamanhos, coincidindo exactamente com o desenho. O ajuste de máquinas de corte de metal é realizada utilizando as partes eléctricas e mecânicas do aparelho.

Ajustamento do equipamento electrotécnico para tornos

Rodar grupo de máquinas-ferramentas é utilizado em cada produção. Estes são universais ou com uma funcionalidade estreita-controlada da máquina. Na maioria das vezes através de ajuste é o equipamento elétrico de máquinas. Ela é realizada em vários casos:

- Antes de realizar um teste de teste no fabricante. O complexo de trabalho, que acciona todos os elementos de equipamento eléctrico, assegurar a continuação do processo tecnológico de processamento em certo modo especificado.

- Antes de passar as máquinas para o consumidor. Ajuste do teste.

- Repetiu ou ajustamento secundário. Ele é realizado após a reparação e manutenção restaurador, com a falha da máquina no sistema, com uma operação constante num modo esticado. Começando cobre a verificação da conformidade do substituído equipamento elétrico ou elementos do projeto de instalação. Ao longo do caminho, os eventuais maus funcionamentos são detectadas e eliminadas no esquema, aparelhos eléctricos, sistemas de accionamento e elementos são ajustados, a integridade do isolamento é verificado, a eficiência do solo. Fazer registros de dispositivos e sensores de controle. Submeter tensão e realizar um teste para sobrecarregar o sistema.

Os métodos para ajuste dos equipamentos eléctricos de máquinas de corte de metal

Electroschemes que controlam as unidades de máquinas diferem na complexidade do esquema para os eléctrodos utilizados, por pretendidos. A operação dos ajustadores não é construído na forma de modelo, mas tem acomodado métodos para identificar um mau funcionamento:

- método clássico ou observação. A maneira mais fácil de identificar falhas no trabalho da máquina. O operador fim monitora a interacção dos elementos do esquema, avalia a eficácia e a correcção da acção cumulativa. Este método é aplicável a todas as máquinas, incluindo instalações automáticas complexos. Não mais do que 3-4 unidades de equipamentos de participar nestes dispositivos para uma operação. O ajustador profissional sabe a localização destes funcionais, a sua localização na caixa, e pelo seu estado, o especialista é um ato de operação, a direção do movimento. O método de observação, neste caso, ajuda ou identificar a causa da falha, ou diminuir a área de pesquisa do local do defeito.

- Excepção ou localização. A área de verificação é artificialmente reduzida. O elemento com defeito é detectado desligando os sistemas de nó antes da falha é detectada. Este é um processo longo e trabalhoso: elementos eléctricos e mecânicos são excluídos.

- Comparação. Presumivelmente elemento ou item com defeito é substituído pelo mesmo utilizável. O defeito detectado é eliminado e o tempo para instalar a parte de trabalho é reduzida.

- sequência inversa. O método é aplicável aos sistemas de vários componentes, funcionalmente dependentes uns dos outros. A saída de cada link é verificado na direção do último ao primeiro. Eficaz e método mais rápido - permite, não só para identificar rapidamente uma área defeituosa, mas também passar o controlo testando da cadeia. A utilização do método reduz simples e aumenta a produtividade.

- sequência directa. Este método é utilizado para ajustar as máquinas experientes com um circuito complexo e numerosos aparelhos eléctricos. Realizada com experiência carga de trabalho insuficiente. O método é simples, mas leva de 10 a 48 horas de tempo de inatividade. Usado muito raramente.

dispositivos de medição elétricos

Ajustar o equipamento elétrico de máquinas de corte de metal é realizada utilizando especial e medidores universais:

- dispositivos universais com vários tipos de escalas são usados \u200b\u200bpara esquemas que consistem em alternada e corrente contínua. Tais sensores incluem indicadores de tensão, ampere e voltímetros, sondas tester.

- dispositivos especiais são usados \u200b\u200bpara verificar dispositivos eletrônicos, circuitos com sensores eletrônicos. A execução deste tipo de ajuste torna necessário para o trabalho e experiência nesta área.

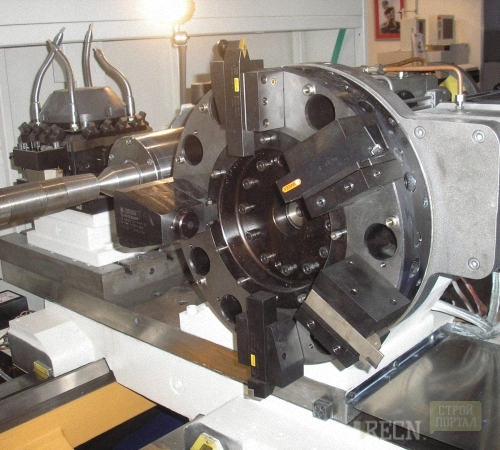

Chaves para máquinas de corte de metal

Os dispositivos são divididos em grupos e têm um destino funcional diferente. Para a instalação de máquinas de corte de metal, são utilizados dois tipos de luminárias:

- Urais - dispositivos de configuração especializadas. Atribuir nós de dados: Localização e fixação de um boleto estritamente definido. Vem no complexo, e, em seguida, recolhido sob uma peça específica. Elementos são destinados para uso repetido. O ajuste é feito para cada lote de produtos.

- SPB - dispositivos defeituosos. Usado para acomodar e prendeu amostras com perto em tamanho e parâmetros construtivos características. Aplicar para a fabricação de eixos múltiplos estágios, flanges, discos. O ajuste é feito de uma só vez e não muda durante a operação do agregado.

Esquema geral para a criação de máquinas de corte de metal

A essência da configuração é a de assegurar a correspondência precisa do tratamento de peças em bruto de acordo com os parâmetros especificados em uma máquina especial, para assegurar a função do perfeita coincidência do projecto desenho disco acabado.

esquema de configuração geral:

- A posição exacta da paragem, a ferramenta de corte e o tarugo / parte processada é definido em relação à posição no plano e sistemas de coordenadas.

- As condições são assegurados com base em um trabalho específico de trabalho, o desenho para a fabricação da peça completamente coincidindo por parâmetros com uma amostra de referência.

configuração inicial, uma vez que trabalham nas máquinas de corte de metais é batido para baixo devido ao desgaste da aresta de corte das ferramentas. Detalhes começam a ser feitas com um grande erro a partir dos parâmetros especificados. Por conseguinte, ele é configurado para um ramo tarugo específica, e, em seguida, é realizado o seguinte ajuste da máquina. De acordo com estatísticas, uma configuração adjacente simples é de 10-15% do total de processo do processo tecnológico.

Tipos de configurações para máquinas de corte de metal e ferramentas

processamento de qualidade exacta de espaços em branco é associado com a configuração correcta. métodos e métodos de selecção para garantir alta precisão combinando é chamado de ajuste dimensional.

valores globais e lineares de peças são definidos com a admissão e erro. Para calcular o possível erro das configurações usar uma fórmula especial. De acordo com o somatório quadrática de todos os valores bem fundamentados.

experimental de trabalho semi-automática

- Um fragmento de superfície pequena da amostra é processado por um dispositivo de corte.

- Os resultados das medições são usadas para mudar a posição da ferramenta de corte, tendo em conta os erros.

- Os pedidos de configurações de erro são apresentados dependendo do design e funcionalidade da unidade de trabalho. Por exemplo, para furar e máquinas de corte de caboz com CNC, os produtos do produto processado é mantida automaticamente, e isso aumenta os requisitos para a avaria e reduzir erros.

- Ajuste fora da máquina é realizada usando dispositivos ópticos, por exemplo, o BB 2010. Para verificar o dispositivo é montado sobre o painel ou bancada. A base do dispositivo de duas caretok: transversal e longitudinal. As carruagens são movidas por guias de cério. A fim com o projetor instalado. O suporte com display digital é fortalecida. As coordenadas exatas da instalação transporte são alcançados pelo nó microcomputador. A superfície da torre ou da pinça está ligado à superfície. Ele é instalado no-lo com uma ferramenta de corte. O simulador de sistema de referência serve uma indicação digital com um sensor de deslocamento linear indutivo.

- Configurando a ferramenta de corte é feita ao mover os parafusos de regulação ao longo das duas coordenadas em relação à horizontal. Tendo alcançado o alinhamento com o retículo do projector, alinhar o cortador vertical. A instalação exata é feita através de um indicador de relógio do kit instrumento. A configuração do instrumento é feito de acordo com a unidade de controlo certificada pelo tamanho da base.

- Os sistemas modernos para o tamanho das ferramentas de corte que consiste em um instrumento óptico, um projetor, display digital imediatamente equipado com uma cabeça giratória. Estes sistemas podem configurar-se mais do que uma dúzia de diferentes máquinas de corte de metal. Por exemplo, MicroCet EG-400. Utilizado para ajustar opticamente o cortador girando no bloco ferramenta rápida. Realiza uma ferramenta de criação para 0,01 mm. Disponível em duas modificações: com uma amostra digital e exibição exposição da luz, com um sistema de referência óptica.

- As vantagens do método: a configuração da ferramenta não é executada na máquina. Tecnologia simples é eliminado. Alta precisão de definir o manuseio de peças, seguir rigorosamente os parâmetros especificados.

Método desvantagens: atrair dispositivos adicionais. O método não compensar a imprecisão do posicionamento, que não se ajusta a rotação do cabeçote tipo revólver.

curso de trabalho de teste automático

- A primeira maneira. As tecnologias modernas permitem que você configure o topo do cortador. Para isso, o cortador está definido para o titular, o programa movimento amostra é especificada para o sensor. O erro de posição é calculado vértice e o ajustamento automático e o posicionamento da superfície de corte.

- A segunda maneira. Um programa especial para mover o cortador para a peça de trabalho está definido. remoção barato é realizada. Determinado automaticamente executado, o tamanho real. Comparar o resultado obtido com uma amostra de referência. A trajetória ea posição do cortador é ajustado automaticamente.

Reparação de máquinas de corte de metais

Grandes e empresas privadas industriais operam máquinas de corte de metal com um reparo-aviso de planejamento. Falhas são detectados em equipamentos eléctricos, definindo cadeias estão instalados. reparação preventiva ajuda a reduzir o tempo de inatividade máquinas por 70%. Pequenas reparações sempre leva a um conjunto de configurações. Eles devem ser restaurados em um nível profissional. Aplique o método moderno fora da configuração da máquina. Métodos de reparação e comissionamento são inseridos em um plano de manutenção da tecnologia e são realizadas com uma parada de produção e sem ele.