Fierărie Echipament: Mașină de forjare la rece, cu propriile lor mâini Instrumente,Sfat util

produse metalice din fier forjat au fost întotdeauna disting prin frumusetea lor. Datorită acestui fapt, profesia de fierar a fost întotdeauna în cerere. Forjat porti, portite, Grile de ferestre instalate într-o casă privată, până în ziua de azi sunt considerate un semn de bogăție și de bun gust. Dacă mai devreme toate lucrările pe metal forjare a fost realizată manual, prin metoda de forjare la cald, la care fierarul încălzit piesa de lucru și se taie cu un ciocan până când ajunge la forma dorită, acum nu este așa. În primul rând, întreprinderile metalurgice moderne laminat profilul finit pentru producția de produse forjate (în principal pentru ei este pătrată din oțel folosit cu o secțiune transversală de 10x10 - 20x20 mm sau o tijă rotundă cu diametrul de aproximativ 8 la 16 mm), și în al doilea rând, există este un întreg liniar de mașini speciale, care fac forjate elemente, fără a recurge la încălzirea acestuia. Utilizarea de mașini a făcut posibilă producerea de serie detalii care ar fi aceeași dimensiune.

Conţinut

- Caracteristici forjare-presare

- proces de forjare la rece, caracteristicile sale, avantaje și dezavantaje

- Handmade rece forjata mașină

- Efectuarea unei mașini pentru forjare la rece, cu propriile lor mâini

- Masina de forjare la rece cu mâinile ei: fotografie

- Masina de forjare la rece cu mâinile ei: film

Caracteristici forjare-presare

Mașini forjate la rece pot fi împărțite în două grupe principale:

- Mecanic. Mașini electrice și cu cutie de viteze. În principal fabricarea fabrica. Acestea vă permit să crească productivitatea și de a stabili o mică afacere. Cu toate acestea, costul de astfel de echipamente este destul de mare, care este cauza inaccesibilității sale pentru majoritatea populației.

- Manual. Mai mult design simplu și în producția de mașini de îndoire pentru forjare la rece, cu propriile lor mâini. Ei au mai multe posibilități limitate, cu toate acestea au două avantaje incontestabile: prețul lor este mai accesibil, precum și astfel de mașini pot fi făcute în mod independent.

Despre modul de a face o mașină de forjare la rece, cu propriile mâini, să spunem mai departe.

proces de forjare la rece, caracteristicile sale, avantaje și dezavantaje

Procesul de forjare la rece este una dintre cele mai simple metode de prelucrare a metalelor. El este un început excelent pentru cei care sunt doar incepand de lucru cu oțel. Datorită forjare la rece, puteți face o gama larga de figuri diferite pentru structuri metalice de mari dimensiuni.

Procesul de fabricare a structurilor metalice folosind o forjare fără încălzirea semifabricatelor pot fi împărțite în trei etape:

- Îndoirea un element de design. Pentru a obține un element de buclat dintr-o bucată directă din metal, aceasta trebuie să bendled. Aceasta se face pe o mașină de forjare la rece folosind dornuri speciale.

- Pentru a oferi elemente formulare suplimentare sub formă de vârfuri sau labe de gâscă, semifabricatele sunt presate.

- Ultimul pas, toate elementele cu sudură sunt colectate într-un singur design.

Avantajul principal al procesului de forjare la rece este lipsa de încălzire a părții, ceea ce elimină necesitatea de a utiliza materiale combustibile și construcția muntelui. În plus, datorită utilizării mașinilor de forjare la rece, puteți face serii mari de aceleași detalii, folosind modele gata făcute.

Dezavantajul procesului de forjare la rece sunt proprietăți ale oțelului. Cu prelucrarea lor la rece, nu devine prea plastic, care, cu munca inexacte, poate duce la fisurare a piesei de prelucrat. De aceea, ar trebui să fie de lucru cu grijă cu un gol rece.

Handmade rece forjata mașină

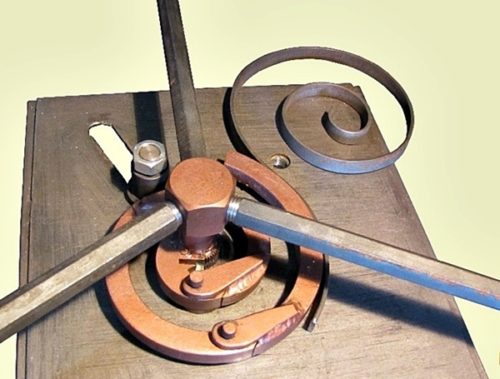

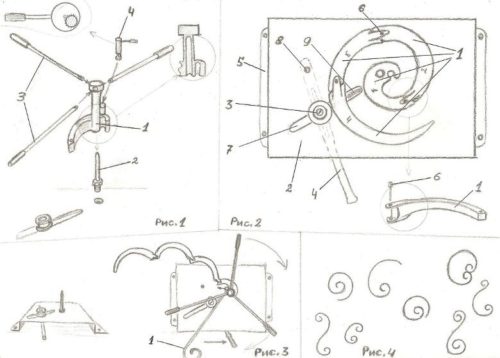

Cel mai simplu de utilizat pentru îndoirea un gol de metal este „melcul“. Acest aparat manual a primit numele său în detrimentul mandrina, care are o formă de melc. Acesta este fabricat din otel rezistent, capabil să reziste la sarcini mecanice mari. Principiul de funcționare a unei astfel de mașini este extrem de simplu. Capătul piesei începe într-un canal de melc, iar prin rotirea acesteia din urmă în jurul axei sau mișcarea piesei în sine sale, este îndoită în forma necesară. Pentru producția de detalii de diferite forme folosesc seturi diferite de melci.

Există două tipuri de mașini de mână pentru forjare la rece:

- Cu melc în mișcare.

- Cu melc fix.

Al doilea tip este cel mai preferat. Datorită mânerului mobil lung, care împinge piesa de prelucrat, puteți aplica o forță mare pentru ea (regula pârghiei), care va permite tija să proceseze orice lungime. Pentru a selecta cele mai potrivite pentru condiții de proiectare specifice, puteți viziona video pe activitatea de forjare-presare la rece făcute cu propriile mâini pentru a evalua capacitățile lor.

Mașina de casa pentru forjare la rece, prin propriile lor mâini, este alcătuit din mai multe părți principale:

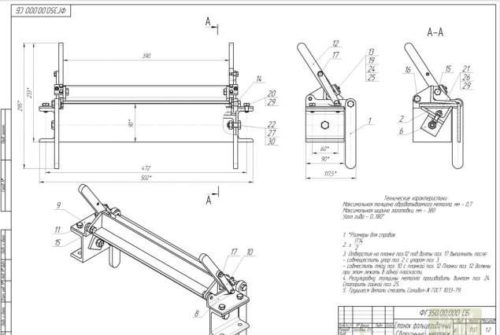

- Stanna. Suprafața metalică pe care este fixat de melc. Acesta constă dintr-un desktop și suport pe care este fixat. Masa este realizat din tablă de oțel cu o grosime de cel puțin 5 mm. În acest caz, suprafața acesteia trebuie să fie perfect chiar și pentru a nu strica piesa de prelucrat. Desktop-ul este realizat sub forma unui cerc, astfel încât mânerul mașinii se rotește în jurul acestuia. Cremaliera patului se face din țeavă cu diametrul de 76 mm, cu o flanșă sudată să-l fixeze pe podea pe șuruburile de ancorare.

- Maneta. Acesta are un design destul de complicat. Constă din partea detașabilă superioară și partea inferioară - partea principală. Partea de jos este un tub de profil cu o dimensiune de 45x25 mm, la capătul căruia lagărul de lagăr cu un bolț prelungit este sudat din țeava de diametru mare. Datorită rulmentul, maneta se va roti în jurul mesei.

- Două structuri metalice de susținere sunt preparată în partea inferioară a pârghiei, care va fi introdus în sus partea superioară. Acesta va fi detașabil, care vă va permite să-l eliminați, dacă este necesar, precum și ajusta poziția pe masă. Partea superioară este realizată din aceeași țeavă profil cu rulment sudat la capătul. Prima dintre ele este incapatanat, datorită care pârghia va aluneca pe suprafața mesei, iar a doua va pune presiune direct pe piesa de prelucrat. Datorită designului pliabil al pârghiei, o astfel de mașină o poate fi utilizată pentru fabricarea de produse răsucite. Pentru a face acest lucru, în centrul mesei și în capul de lucru, dispozitive de fixare pentru clema tijei sunt făcute. Acum, când se rotește pârghia, puteți răsuciți tija în jurul axei sale, ceea ce face produse răsucite.

- Mandrină. Mandrine pot fi făcute atât independent cât și de cumpărare în magazine specializate. Pentru a instala pe suprafața mesei, găuri end-to-end sunt făcute.

Pentru a facilita sarcina, este recomandat să facă desenele mașinii de forjare la rece, cu propriile lor mâini.

Efectuarea unei mașini pentru forjare la rece, cu propriile lor mâini

Înainte de a face o mașină de forjare la rece, trebuie să pregătiți materiale și unelte. Materialele vor avea nevoie de:

- Oțel de oțel cu o grosime de 10 mm pentru fabricarea unei mese și scânteieri.

- Piese de țeavă cu un diametru de 90 mm și 76 mm pentru fabricarea rack-ului și închiderea rulmenților.

- Profilul țevii Dimensiune 45x25 mm pentru fabricarea proiectării pârghiilor.

- Colț și bandă. Necesitatea de a consolida partea de sus a pârghiei, astfel încât să nu se obține îndoit în timpul îndoirii a piesei de prelucrat.

- Lagăre. Dimensiunea rulmenților depinde de diametrul scaunelor. Alegeți nu prea complicat.

Ordinea de lucru:

- Pentru început, un cerc de 600 - 700 mm, este tăiat dintr-o bucată de tablă. Acest lucru se face folosind un tăietor de gaz. În cazul în care acest lucru este problematic de făcut, îl puteți comanda într-o companie care meserii din metal. De la tăierea metalului produs oprit. Pentru a instala patul din aceeași foaie, un dreptunghi este tăiat cu o dimensiune de la 900 mm x 1000.

- Apoi tăiați o bucată de țeavă cu un diametru de 76 mm. Lungimea sa este determinată individual. Este sudat 4 kosinki de la capătul de jos. După aceea, conducta este sudată la o bază dreptunghiulară.

- Acum, partea de jos a pârghiei este fabricată. Profilul de țeavă este luat și o bucată de lungime de 1400 mm este tăiată. Este sudat la conducta tăiată a unei țevi cu un diametru de 90 mm și o lungime de 30 mm. Apoi, există două găuri cu un diametru de 8 mm și 2 piulițe sudate. Ele vor înșuruba 2 șuruburi pentru a ține rulmentul.

- Apoi, 2 structuri de susținere pentru partea superioară a pârghiei sunt realizate din aceeași conductă de profil. De îndată ce sunt gata, ele sunt sudate în partea de jos. Găurile sunt făcute în structurile de susținere și piulițe sudate pentru strângerea șuruburilor.

- Acum, partea inferioară a pârghiei poate fi instalată în poziție. Rochiile de lagăr de pe conductă, la care pârghia este pus pe partea de sus și este fixată prin bolțuri. Drept urmare, onoarea inferioară a pârghiei se poate roti în jurul cremaliera patului.

- Pe lângă partea de sus este sudat masa patului.

- Acum puteți trece la fabricarea vârfului pârghiei. Este produs din țeava de profil 45x25 mm, cu o lungime de 1 m. Se compune din partea superioară a mânerului și a capului de lucru, care este sudat la acest mâner. Capul este o structură metalică sudată cu o bucată de țeavă sau un cerc adaptat pentru instalarea lagărelor.

- În paralel, butonul este instalat în spatele capotei. Acesta va fi responsabil pentru glisarea manetei de pe suprafața tabelului. Perpendicular montat pe bază de presiune, care va presa direct piesa de prelucrat pentru ao aduce. Dimensiunile rulmentului sunt selectate individual. Partea superioară a capului de lucru este mai bine pentru a consolida cu ajutorul de colț, astfel încât să nu îndoit. În continuare, partea detașabilă a pârghiei este reglat și calibrat la locul de muncă.

- Următorul pas de pe suprafața tabelului este necesar să se facă găuri pentru instalarea de dornuri. Pentru a face acest lucru, trebuie să atașați fiecare dorn la suprafața patului și va sublinia amplasarea găurilor. Se aplică în așa fel încât centrul său în care este introdus piesa de prelucrat, a reprezentat centrul tabelului. Gauri sunt forate cu foreza. Diametrul lor trebuie să fie de 0,5 mm mai mult decât diametrul butonului dornului, astfel încât acestea să fie instalate în mod liber.

- După aceasta, toate detaliile mașinii trebuie proiectate și pictate. Acum puteți începe să lucrați pe metalul rece Forjing cu mâinile voastre.

Masina de forjare la rece cu mâinile ei: fotografie