Technické charakteristiky Ceramzity Stavebné materiály

Ceramzite je stavebný materiál získaný zrýchleným ohrev ílových surovín, ktoré môžu vykonávať proces tvorby pórov pri teplote v peci, 1050 - 1300 C, 25 až 45 minút od začiatku ohrevu.

Obsah

Keramzit je charakterizovaná sizernary, forma zŕn, hustota a trvanlivosť:

- Štrk - s oválny tvar.

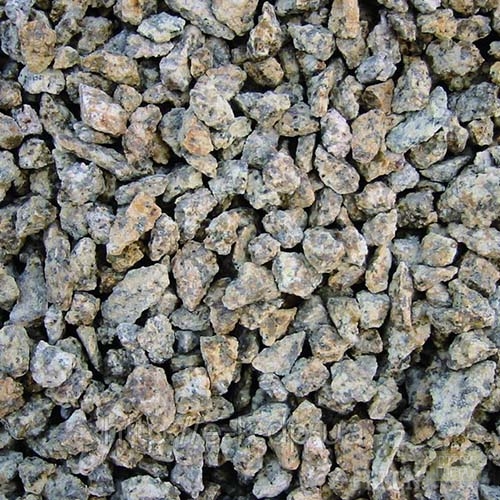

- Drvený kameň - má mnohostranný tvar s rohy a hrany.

- Piesok.

GOST 9759-76, základný papierový priestor. Upravuje clamzite frakcie: 5-10, 10-20 a 20-40 mm, sú označené obmedzenie prítomnosti ďalších frakcií v základni v ceraims.

Tabuľka zobrazuje údaje o pevnosti a značke ílu plnivo.

GOST oddeľuje vyrobený íl plniva 10 odrôd, v súlade s hustotou od 250 do 800. To znamená, že značka 250 je označený hlinené výplne, s hustotou 250 kg / m3.

Ak chcete zistiť hustotu použitie ceramitis rozmerné kontajnery. Priemerná hodnota absorpcie vody hlinku je od 8 do 20%. Existujúce technológie na získanie hliny sú navrhnuté v plnom súlade s touto GOST.

Indikátor jeho mrazuvzdornosti je najmenej 25 cyklov teplotný rozdiel od minima do maxima. Inými slovami, životnosť plniva je najmenej 25 rokov.

Tepelné charakteristiky vodivosti cerarmisit nemôžu vždy spĺňať požiadavky na odolnosť pri nízkych teplotách, takže pred použitím vyžaduje ich starostlivé vyšetrenie.

Tepelná vodivosť keramizu je určená množstvom a veľkosťou vzduchových pórov, ich vlhkosťou. Tvorba takzvanej sklenenej fázy vznikajúcej v peletách môže ovplyvniť pokles týchto vlastností keramizity.

Základné vlastnosti hliny, jeho odrody

Ceramzit štrk

Jedná sa o pórovitý pelety s vnútornou povrchovú montáž a vysokou teplotou. Podiel leva na vyrobenej hlinenej plnivá v Ruskej federácii je štrk.

Ako je uvedené vyššie, štrk má oválnu formu. Jeho povrch je lakovaný v tmavo hnedej farbe, na prestávky, ako pravidlo, takmer čierne.

Íl plnivo je vytvorený vo forme sedliackeho s rozmermi od 5 do 40 mm. Okrem požiarnej odolnosti, odolnosť voči vlhkosti je odlišná a skutočnosť, že neobsahuje látky kontraindikovaného cementu. Pre výrobu ílu plniva, špecializujúca sa používajú zariadenia s rotujúcim sporákom.

Keramzit crupp

Craftsitic Dršeňový kameň sa získa rozdrvením veľkých kúskov peny hlinku. Na rozdiel od štrku, že má ľubovoľný, hranatý tvar.

Výroba hlinenej plniva využíva prirodzené vlastnosti hliny, konkrétne uvoľňovanie plynov a prítomnosť pyroklastického stavu. Prechod na takýto stav ílu dochádza pod vplyvom maximálnej teploty. V tomto stave, tavenina sa vytvorí (kvapalnej fázy z celkovej stav látky), a to sa robí (varu). Keramzit súčasne dostáva ďalšiu nehnuteľnosť - plynové tesnosť.

Keramzit piesok

Výroba claying piesku sa vykonáva niekoľkými spôsobmi: pomocou klasickej rotačná pec, mechanicky pomocou vertikálne pec vo vrstve varu.

Na výrobu hlineného piesku nie je vždy vhodné na použitie klasických kachlí. To je spôsobené skutočnosťou, že s takými malými zrnami, jednoducho nemá čas na penu, takže piesok získať na valcové drviče, drvenie veľkých kusov. Výroba 0,5 m3 piesku sa strávi 1 m3 hotovej hliny. Druhý účinný spôsob na výrobu piesku - vypaľovanie v "vriacej vrstvy".

Podstatou tohto technologického procesu je nasledovná: Predpravené priemery drážky z ílu od 3 do 5 mm sa umiestnia do kachlí s vertikálnou komorou. Vzduch pod tlakom sa dodáva do takejto pece a plynové palivo sa nastrieka.

Kombinácia vzduchu a paliva v určených režimoch vám umožňuje posúvať pevnú drvinu do stavebného stavu. Tok striekaným paliva priamo do vrstvy ílových surovín vykonáva jeho hladké vykurovania a spôsobuje varu (opuch).

Hustota keramického piesku je asi 500 - 700 kg / m3. Technické požiadavky na hliníkový piesok sú približne rovnaké, v porovnaní s obvyklým riekou. Obsah veľkých granúl by mal byť podstatne väčšia.

Suroviny na výrobu hliny

Základom pre výrobu hliny hlinenej triedy, ktorá sa týka sedimentárnych skál. Sú to bridlice, argilitída. Chov tohto typu sa vyznačuje komplexným minerálnym zložením. Zahŕňajú štvrtiny, štrbiny a iné anorganické a organické zlúčeniny.

Základné suroviny na výrobu ílu plniva je montmorillonitic alebo vodná íl. Prijatie surovín na výrobu hlineného plniva sa vykonáva až po dôkladnom štúdiu jeho zloženia, najmä na obsah kremenca.

prihláška

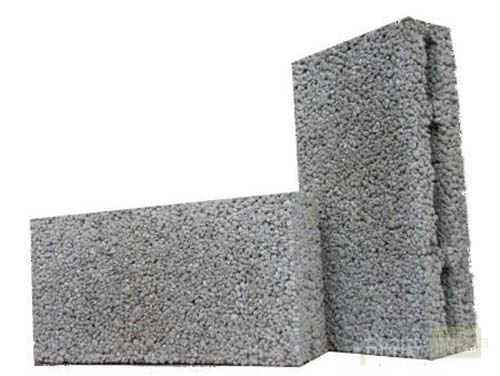

V mnohých regiónoch našej krajiny sa Ceramzitobeton stal základom masového vývoja. Jeho najúčinnejšie je jeho použitie na výrobu blokov značiek 300, 400, 500. Sila týchto blokov leží v rozsahu 5 až 7,5 MPa.

Vlastnosti betónu keramzitov poskytujú súčasné vykonávanie funkcie nosiča a tepelného izolácie. V multilayerových štruktúrach je možné použiť ako konštrukčný ceramzit betón a vyrobený izolačný betón s hustotou 600 kg / m3.

Štúdie ukázali, že použitie v kombinácii (štrukturálne a tepelne izolačného betónu) poskytuje zníženie materiálovej náročnosti a zabezpečuje kvalitu a spoľahlivosť týchto panelov.

Keramické plnidlo so známkami 700, 800 sa používa na výrobu ľahké stavebné betónové betónu, najmä pre potreby mostných stavieb, kde je jedným z hlavných úloh je zníženie hmotnosti konštrukcie.

Jednoduchá ťažba surovín, relatívna jednoduchosť výroby, nízke náklady na hliny - to všetko bolo populárny stavebný materiál.