Епоксидна смола, застосування і властивості будматеріали

Cлово «епоксидка» знайоме практично кожній людині свідомого віку. Епоксидна смола є різновидом синтетичних смол. Вона з'явилася в п'ятдесяті роки і відразу отримала велику популярність завдяки універсальним споживчими властивостями.

зміст

- Що таке епоксидної смоли

- Що таке затверджувач

- Яким має бути співвідношення смоли і затверджувача

- Від чого залежить швидкість затвердіння епоксидної смоли

- Переваги епоксидних смол

- Види епоксидних смол

- Де застосовується епоксидна смола

- Підготовка поверхні для нанесення епоксидної смоли

- Епоксидний клей

- Як приготувати великий обсяг епоксидної смоли

- Що таке «час життя» епоксидної смоли

- Як виготовити об'ємні вироби з епоксидної смоли

- Як додати колір епоксидної смоли

- З чим можна комбінувати епоксидну смолу

- Правила техніки безпеки

- Характеристики епоксидної смоли ЕД-20

- Стандарти якості епоксидної смоли

- Використання епоксидної смоли для захисного покриття деревини

- Застосування епоксидної смоли для просочення склотканини

- Міцність на століття

Епоксидні смоли широко використовують і в домашньому господарстві, і в промисловому виробництві. Можливості застосування епоксидних смол постійно розширюються за рахунок розробки нових складів з поліпшеними характеристиками.

Що таке епоксидної смоли

За хімічною будовою епоксидної смоли являє собою синтетичне олігомерного з'єднання. Епоксидні матеріали затребувані практично в усіх сферах промисловості. У вільному вигляді епоксидної смоли не застосовується. Вона проявляє свої унікальні властивості тільки в з'єднанні з затверджувачем після реакції полімеризації.

При комбінуванні різних видів епоксидних смол і отверждающих речовин виходять абсолютно несхожі матеріали: тверді і жорсткі, міцніший за сталь і м'які, на зразок гуми. Епоксидні смоли володіють стійкістю до дії кислот, галогенів, лугів, розчиняються в ацетоні і складних ефірах без утворення плівки. Затверділі епоксидні склади не виділяють летючі речовини і відрізняються незначною усадкою.

Що таке затверджувач

Епоксидний склад включає два компонента. При змішуванні вони вступають в реакцію полімеризації. Полімерізіруется компонент називається затверджувачем.

Шляхом різного комбінування смол і затверджувачів виходять найрізноманітніші епоксидні композиції.

Як отверждающих агентів використовують феноли, третинні аміни та їх аналоги. Співвідношення епоксидної смоли і затверджувача має широкі межі і залежить від її складу. Епоксидна смола - це реактопласти, реакція взаємодії епоксидної смоли з отверждающей агентом є незворотною, це означає, що застигла смола розчиняється і не розплавляється як термопласт.

Яким має бути співвідношення смоли і затверджувача

Надлишок і недолік затверджувача в епоксидному складі негативно відбивається на якості полімеру: знижується міцність, стійкість до нагрівання, сильнодіючих хімічних речовин, воді. При нестачі затверджувача виріб стає липким через незв'язаної смоли. Надлишок вільного затверджувача поступово виділяється на поверхні полімеру. Для різних компаундів смола і отверждающей компонент беруться в різній пропорції, що відображено в інструкції. В сучасних компаундах найбільш часто зустрічається співвідношення 1: 2 або 1: 1.

Від чого залежить швидкість затвердіння епоксидної смоли

Існує поширена помилка, що якщо взяти затверджувача більше норми, то затвердіння відбудеться швидше. Найпростіший спосіб прискорення полімеризації - підвищити температуру реагує суміші. Збільшення температури на 10 ° С прискорює процес в 2-3 рази. Існують спеціальні компаунди, що містять прискорювачі затвердіння, а також епоксидні склади, здатні застигати при низькій температурі. Температура суміші і тип затверджувача є основними факторами впливу на швидкість затвердіння.

Переваги епоксидних смол

Епоксидна смола має значні переваги перед аналогічними матеріалами:

- висока міцність клейового з'єднання,

- мінімальна усадка,

- незначна влагопроницаемость в отвержденном вигляді,

- висока стійкість до абразивного зносу,

- кращі фізико-механічні параметри.

Види епоксидних смол

Температура затвердіння епоксидної смоли варіює від -10 до + 200 ° С в залежності від виду застосовуваного складу. Розрізняють смоли холодного і гарячого затвердіння. Епоксидна смола і затверджувач холодного типу використовується найчастіше в побуті, на виробництвах з малою потужністю і там, де не допускається термічна обробка. Для виготовлення високоміцних виробів, здатних витримувати сильні навантаження, високу температуру і активні хімічні речовини, застосовують отверждающей компоненти гарячого типу. При гарячому отверждении формується більш густа сітка полімерних молекул. Розроблено епоксиди і склади, які застигають в умовах вологого середовища і навіть у морській воді.

Де застосовується епоксидна смола

Епоксидні матеріали широко поширені в усьому світі з середини минулого століття.

В останні роки характер їх застосування зазнав значних змін, але залишається традиційним використання в наступних областях:

- Для просочення склотканини або склонитки. Як пропиточного кошти для склотканини і для склеювання деталей епоксидні склади використовують в електротехніці, радіоелектроніці, автомобільної та авіаційній галузях промисловості, при виробництві склопластику в будівництві, корабле- та машинобудуванні, в майстернях з ремонту човнових корпусів і кузовних елементів автомобіля.

- Покриття для гідроізоляції. Епоксидна смола знайшла ефективне застосування для гідроізоляції підлоги і стін підвальних приміщень і басейнів.

- Хімічно стійкі покриття. Фарби та матеріали для внутрішньої і зовнішньої обробки будівель. Просочення для підвищення міцності і гідроізоляції пористих матеріалів: бетон, дерево і інші.

- Прозорий твердий матеріал, що отримується способом заливки в форми з наступною механічною обробкою, шляхом різання і шліфування. Застосовується для виготовлення склопластикових виробів в будівництві, електронної промисловості, дизайнерських роботах, домашньому господарстві.

Підготовка поверхні для нанесення епоксидної смоли

Незалежно від виду поверхні, при нанесенні епоксидного складу необхідно дотримання ряду правил для якісної адгезії (прилипання):

- Знежирення. На поверхні повинні бути відсутні сліди жиру і нафтопродуктів. Поверхня зазвичай очищають із застосуванням ефективних миючих засобів або розчинників.

- Відсутність глянцю. Тонкий верхній шар знімають шляхом шліфування. Малі поверхні готують вручну наждачним папером. Великі площі обробляють шліфувальними машинами, що утворилася пил прибирають промисловим пилососом.

- При виготовленні шаруватого склопластику або пошаровим укладанні наливних епоксидних підлог, фарб і лаків кожне наступне покриття наносять на повному обсязі застиглий і ще липкий попередній шар.

- Якщо допускає технологія і вимоги до готового продукту, то підкладку (нижній шар) посипають дрібним піском, після затвердіння зайвий пісок видаляють і наносять новий шар.

Епоксидний клей

Епоксидна смола особливо добре проявила свої властивості і отримала широке застосування в якості клею.

Властивості і застосування епоксидного клею

Саме епоксидні смоли найбільше підходять для створення захисних шарів або склеювання матеріалів з непористої поверхнею: алюміній, сталь, тик, дуб, евкаліпт та інші щільні породи дерева, кераміка, фаянс.

В якості універсального клею використовують спеціальні епоксидні склади з міцної адгезією до багатьох матеріалів. Їх кінцеві властивості після затвердіння варіюють у великому діапазоні. Клейові склади бувають еластичні і жорсткі. Для робіт в побутових умовах випускаються склади, які не потребують точного дотримання пропорції смоли з затверджувачем. Вона становить від 100: 40 до 100: 60. У комплект таких складів входить затверджувач холодного типу.

Епоксидний клей вважається одним з найбільш універсальних і надійних засобів, завдяки якісній адгезії і міцності з'єднання. Застосовується для склеювання деталей в самих різних сферах діяльності, починаючи з взуттєвих майстерень і закінчуючи авіабудуванням.

Як приготувати епоксидний клей

Для отримання клею епоксидну смолу змішують з затверджувачем у малій кількості (кілька грамів) при кімнатній температурі. Стандартна пропорція епоксидної смоли і затверджувача - 1:10. Точного дотримання пропорції не потрібно. Допустима передозування затверджувача до 1: 5. Невелика кількість смоли і отверждающей агента змішують вручну.

Як приготувати великий обсяг епоксидної смоли

Незнання специфічних властивостей епоксидної смоли призводить до проблем при виготовленні великого обсягу смоли з затверджувачем. Чим більше кількість епоксидного матеріалу, тим сильніше виділяється тепло. Якщо епоксидної смоли з затверджувачем не розрахована для змішування у великих кількостях, то відразу після з'єднання суміш моментально полимеризуется, стає щільною і непридатна для подальшого використання. У гіршому випадку, суміш закипає, виділяється їдкий дим, настає самозаймання. Це пов'язано з обвальним розігріванням смоли, що прискорює реакцію полімеризації і викликає ще більше інтенсивне теплоутворення.

При покупці епоксидної смоли і затверджувача, слід уточнити і проконсультуватися у фахівця, для яких цілей вона призначена. Зі спеціального складу для великого обсягу виходить чиста, прозора, без повітряних бульбашок і рівномірно застигла виливок.

Технологія виробництва великого обсягу епоксидного складу, наприклад, кілька кілограмів, відрізняється від замішування декількох грамів клею. Перш, ніж додати пластифікатор і затверджувач, смолу нагрівають для зменшення в'язкості. Іноді смола при тривалому зберіганні стає в'язкою або кристалізується і мутніє. Щоб усунути ці явища, смолу підігрівають на водяній бані. Ємність зі смолою опускають у воду і нагрівають до температури 50-60С.

Слід знати, що збільшення температури на 10 ° С прискорює реакцію полімеризації в 2-3 рази. При закипанні епоксидної смоли спінюється, стає мутно-білої. Такий склад не придатний до використання. Іноді для зменшення в'язкості додають розчинники і розріджувачі. Навіть невелика концентрація розчинника (5-7% від усього обсягу) призводить до вираженого зниження міцності і теплостійкості вироби. Згодом будь-розчинник «випотеваєт» з полімеру, що тягне ще більше погіршення якості матеріалу.

Необхідно повністю виключити наявність води в епоксидної смолі і затверджувача. В результаті попадання води, епоксидна смола стає каламутною, втрачає свої властивості. В даний час випускається водорозчинні епоксидної смоли. Такі склади спеціально розводяться дистильованою водою для отримання дисперсії.

Процес змішування компонентів епоксидного матеріалу починають з додавання пластифікатора. Суміш епоксидної смоли з ДБФ повільно нагрівають, при застосуванні ДЕГ-1 - просто перемішують. Для більш ретельного змішування використовують будівельний міксер або спеціальну насадку на дриль. Пропорція епоксидної смоли і пластифікатора підбирається в залежності від необхідної пластичності, але частіше за все частка пластифікатора становить 5-10%.

У суміш епоксидної смоли з пластифікатором додають затверджувач. Бажано остудити епоксидну смолу до 30 ° С, щоб не допустити закипання суміші. Стандартна пропорція смоли з затверджувачем - 1:10. Іноді в специфічних технологічних умовах співвідношення сильно варіює від 1: 5 до 1:20. Для рівномірного розчинення затверджувача в смоляний частини необхідно постійне перемішування. Інакше затвердіння вийде неоднорідним і непов'язаний затверджувач в наслідок буде випотеваєт. Для якісного змішування затверджувач наливають поступово, дуже повільно тонкою цівкою, при постійному перемішуванні смоляний частини.

Навіть тимчасове підвищення концентрації затверджувача в частині ємності призводить до «закипання» епоксидної смоли. Смола стає матово-білою і покривається піною і в результаті не придатна до застосування. Для великого обсягу в кілька кілограм знадобиться дриль зі спеціальною насадкою і низькими оборотами. Реакція сполуки епоксидної смоли з затверджувачем є екзотермічної, з виділенням тепла. Іноді при додаванні затверджувача відбувається дуже швидке нагрівання епоксидної смоли і практично моментальне затвердіння. Це пов'язано з передозуванням отверждающей компонента і підвищеної вихідної температурою епоксидної смоли.

Що таке «час життя» епоксидної смоли

«Часом життя» епоксидного складу називають проміжок часу, протягом якого композиція зберігає рідке або в'язкий стан після з'єднання смоли з затверджувачем і придатна для переробки. «Час життя» відрізняється у різних видів смол і затверджувачів. Випускаються композиції, які тверднуть при -10 ° С, а є - від + 100 ° С і вище. Суміш смоли і затверджувача придатна для використання як правило, протягом 30-60 хвилин, що залежить від температури смоли, виду і кількості затверджувача.

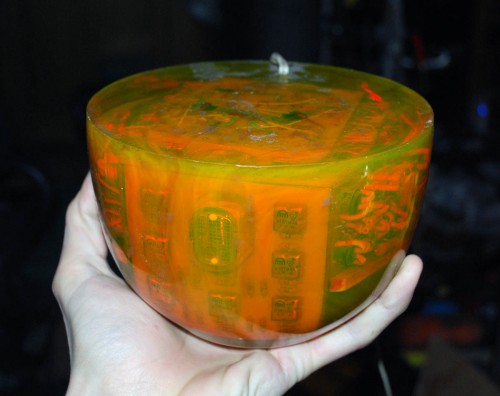

Як виготовити об'ємні вироби з епоксидної смоли

Виготовлення великого вироби з епоксидної смоли має певні складності. Воно повинно бути прозорим, без бульбашок повітря. Отверждение в товщі і на поверхні повинно бути равномерним.Еслі товщина вироби більше 2 мм, то матеріал зазвичай наносять шарами після первинної полімеризації попереднього покриття.

Епоксидну смолу можна заливати в форми. Щоб готовий виріб легко відокремлювався, форму змащують технічним вазеліном або іншим жиром. За допомогою порошкового барвника виробу надається будь-який колір. Після завершення роботи виріб спочатку витримують при температурі трохи вище кімнатної. Через 2-3 години настає первинна полімеризація, затвердіння «до отлипания», після чого виріб прогрівають в духовці для прискорення процесу затвердіння до 5-6 годин.

При кімнатній температурі повна полімеризація триває до 7 днів, а при додаванні дельта (триетилентетрамін) поверхню може залишитися липкою.

Відлита з епоксидного матеріалу виріб в подальшому підлягає механічній обробці (різанню і шліфуванню).

Епоксидна смола вітчизняного виробництва малопридатна для відливання масивних виробів через нерівномірне затвердіння в товщі.

Як додати колір епоксидної смоли

У домашніх умовах складно приготувати пофарбований епоксидний склад певного кольору. Щоб пігмент рівномірно розподілився в смолі і після затвердіння вийшла якісна поверхня, виробники використовують в кольорових епоксидних складах десятки різних ПАР (поверхнево-активних речовин). Слід пам'ятати, що пігментація знижує прозорість смоли, іноді темніє або змінює колір. Пігмент додають до каталізатора, але після воску.

З чим можна комбінувати епоксидну смолу

Епоксидні склади використовують з тканинами матеріалами для посилення міцності зчеплення в умовах жорсткої експлуатації, але висока вартість обмежує їх широке застосування.

Можлива комбінація епоксидної смоли з іншими видами смол, наприклад, з поліефірними. Головне правило при комбінації різних видів смол - вони не повинні контактувати в рідкому і неотвержденного вигляді. Рідку епоксидну смолу наносять поверх застиглого поліефірного шару. При зворотному комбінуванні поліефірна смола на епоксидному покритті тримається погано. Якщо необхідна саме така послідовність нанесення, то затвердіння епоксидну поверхню зачищають наждачним папером або протирають розчинником. Це дозволить домогтися максимально можливої \u200b\u200bадгезії.

Правила техніки безпеки

У неотвержденного стані епоксидної смоли небезпечна для здоров'я. Необхідно вжити максимальних заходів обережності, особливо щодо амінних отвердителей.

Багато епоксидні компаунди здатні викликати дерматити, опіки шкіри, ураження органів дихання.

При роботі з хімічними речовинами дуже важливо неухильно дотримуватися правил безпеки:

- Не можна використовувати посуд, призначену для зберігання та приготування їжі.

- Роботи з епоксидними смолами дозволяється проводити тільки в спецодязі, рукавичках, з захисним кремом. При шліфуванні сценарий виробів обов'язково надягають окуляри і респіратор.

- Епоксидно-Діанова смолу зберігають в щільно закритій ємності при температурі не більше 40 ° С. Термін зберігання 12 місяців.

- При попаданні на шкіру епоксидну смолу негайно змивають водою з милом або витирають денатурований спирт.

- Всі роботи з епоксидними складами повинні виконуватися в приміщенні з припливно-витяжною вентиляцією.

Характеристики епоксидної смоли ЕД-20

За хімічним складом епоксидної смоли ЕД-20 являє собою олігомер на основі дігліціділового ефіру дифенилолпропана.

Для затвердіння Діановій епоксидної смоли ЕД-20 використовують різні речовини - аліфатичні і ароматичні аміни, поліаміди, полікарбонові кислоти та їх ангідриди, фенолформальдегідні смоли та інші сполуки. Залежно від виду отверждаємого агента, характеристики смоли ЕД-20 змінюються в широких межах.

- ЕД-20 застосовується в промисловому виробництві і в чистому вигляді, і в складі композиційних матеріалів: заливальні і просочувальні компаунди,

- клей,

- герметик,

- армований пластик,

- захисні покриття.

Епоксидна смола ЕД-20 не є вибухонебезпечною, але горить в джерелі вогню. Містить леткі речовини (толуол і Епіхлоргідрин) в мікроскопічних дозах. За ступенем впливу на організм людини ці сполуки відносяться до 2-го класу небезпеки.

Стандарти якості епоксидної смоли

При покупці епоксидної смоли, особливо великих обсягів для масштабних робіт, необхідно перевірити характеристики на відповідність стандартам якості по ГОСТ. Наприклад, якісні показники епоксидної смоли ЕД-20 вищого гатунку по ГОСТ 10587-84 включають:

- Зовнішній вигляд - високов'язка прозора без механічних включень і слідів води.

- Колір по железокобальтовой шкалою - не більше 3.

- Динамічна в'язкість, при 20 ° С - 13-20 Па * с.

- Час желатинизации з затверджувачем - не менше 8,0 год.

- Крім того передбачені норми вмісту різних хімічних сполук: масова частка епоксидних груп - 20,0-22,5%, хлору - не більше 0,001%, омилюваного хлору - не більше 0,3%, гідроксильних груп - не більше 1,7%, летючих речовин - не більше 0,2%.

Пакувальна тара для епоксидних смол - сталеві відра, барабани, бочки.

Вартість епоксидної смоли ЕД-20 від 140 до 220руб / кг в залежності від обсягу пакувальної тари.

Використання епоксидної смоли для захисного покриття деревини

Епоксидне покриття деревини служить для створення водонепроникного бар'єра і підтримки стабільного рівня вологи. Найбільш часто епоксидна захист застосовується при виготовленні і ремонті човнів і яхт. Для дерев'яних човнів використовують пластифицированную епоксидну смолу, яка володіє достатньою еластичністю і пружністю. Ця особливість дозволяє обробляти деталі на столі, а потім встановлювати на корпус човна. Смолу змішують з затверджувачем в потрібній пропорції і акуратно укладають рівним шаром спочатку гумовим шпателем, а потім поролоновим валиком.

Як тільки поверхня перестане липнути, наносять наступний шар. Для більшої надійності склеювання кожен шар рекомендується відшліфувати вручну наждачним папером або шлифмашинкой. Шліфування фінішного шару можна замінити циклюванням, зняттям тонкої стружки епоксидної смоли. Епоксидне покриття є хорошою основою для лаку. На завершення наносять два лакових шару. Небажано працювати на яскравому сонці

Застосування епоксидної смоли для просочення склотканини

Зовнішні поверхні корпусу човна або яхти часто покривають епоксидною смолою з стеклотканной армуванням. Таке покриття має високу зносостійкість, водонепроникність, протистоянням ударам. Незалежно від типу склотканини і виду смоли процес обклеювання не складний, потрібно просто приклеїти тканину до поверхні. Головне завдання - не допустити перевитрати епоксидної смоли. Для цього:

- Наносять попередній шар смоли.

- Після затвердіння закладають западини сумішшю смоли.

- Вирівнюють виступи і напливи.

- Протирають пил чистою вологою ганчіркою.

- Розгортають склотканина по поверхні.

- Закріплюють її малярською стрічкою.

Не слід розводити занадто багато смоли з затверджувачем, досить півкілограма, приблизний витрата 300г на кв.м. Якщо поверхня горизонтальна, смолу просто наливають на покриття зигзагоподібними лініями і розподіляють гумовим шпателем, похилу поверхню обробляють валиком. Для рівномірного розподілу смоли, міцного зчеплення і видавлювання повітряних бульбашок по приклеєною склотканини ще раз проходять чистим валиком. Коли покриття трохи затвердіє, надлишки склотканини обрізають бритвою.

Міцність на століття

Останнім часом на ринку з'явилося багато нових епоксидних компаундів, ще більш ефективних і безпечних. Епоксидні склади успішно конкурують з традиційними матеріалами: деревом, металом, керамікою. Епоксидні смоли більш міцні, довговічні, стійкі до корозії. У епоксидних матеріалів велике майбутнє і безмежні можливості застосування.

нові коментарі

Додати коментар

Щоб відправити коментар вам необхідно авторизуватись.

Там дівчина на фото з распиратор. Яку смолу можна заважати в таких обсягах?

хороша майстриня в респіраторі!)