Фрезерний верстат своїми руками Інструменти

Фрезерний верстат по дереву або металу в особистому майстерні дуже полегшує життя домашнього умільця. Правда, не всім він по кишені. А якщо виготовити його самостійно? Це, цілком можливо, варто захотіти. А ми в цій статті розповімо, як його зробити.

зміст

Для чого потрібен саморобний фрезерний верстат

Найчастіше необхідний фрезерний верстат для обробки дерева, коли потрібно:

- вирізати якусь криволінійну поверхню або заготовку неправильної форми;

- вибрати пази, фальци, шліци і т.д .;

- виконати поперечний стругання.

Пристрій фрезерного верстата

Основними елементами фрезерного верстата є:

- станина;

- привід;

- стіл;

- ріжучий інструмент.

Як зробити фрезерний верстат, щоб і працював безвідмовно, і обійшовся недорого? Далі розглянемо всі поетапно. Технічна характеристика фрезерного верстата залежить від таких параметрів:

- габаритів стола;

- максимального ваги і розмірів деталі, яку можна на ньому обробляти;

- потужності приводу;

- числа обертів.

Виготовляємо стіл

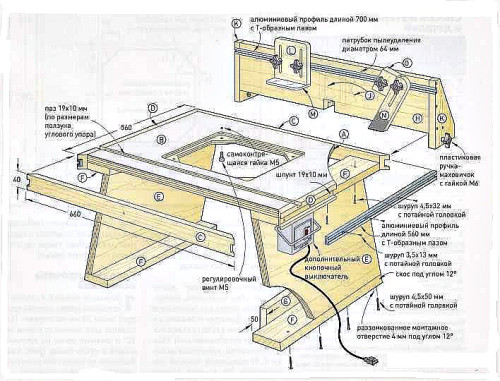

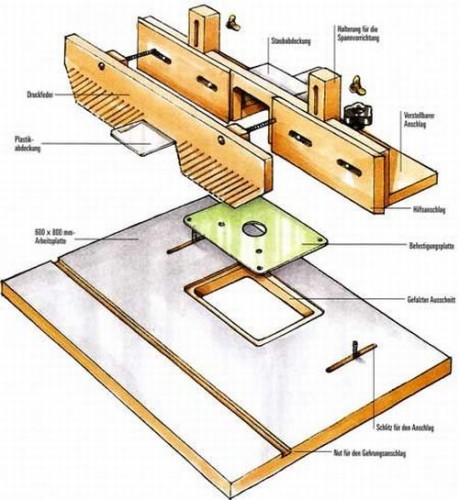

Існує багато схем фрезерних верстатів, але ми розглянемо конструкцію столу для верстата, ескіз якого наведено нижче.

Що потрібно для його виготовлення

Щоб виготовити стіл фрезерного верстата своїми руками потрібно:

- Фанера, оргскло, сталевий або дюралюмінієвий лист, текстоліт, МДФ, ДСП, в загальному, що для вас більш доступно. Цей матеріал піде на виготовлення стола.

- Клей контактний.

- Скотч двосторонній.

- Дрібнозерниста наждачний папір.

- Електролобзик.

- Фрезер з копіює фрезою з верхнім підшипником.

- Струбцини.

- Фуганок.

- Металовироби.

- Оргскло 6 мм для щитка.

- Дошка товщиною 20 мм.

- Алюміній, полікарбонат або фенольний пластик для виготовлення монтажної пластини.

- Профіль алюмінієвий з Т-образним пазом.

- З обладнання потрібен відрізний верстат або циркуляційна пила.

виготовлення кришки

Почнемо з кришки. Як матеріал використовуємо фанеру товщиною 19 мм. Розміри кришки наступні:

- ширина - 0,5 м;

- довжина - 0,6 м.

Для поліпшення характеристик фрезерного верстата, підвищимо міцність столу, зробимо облицювання з текстоліту товщиною 2 мм. Для цього вирізаємо лист таких же розмірів, як і перший з фанери.

важливо: при нарізці кришки і облицювання до зазначених розмірів обов'язково додавайте припуски по 2,5 см.

Йдемо далі:

- Нанести шар клею на зворотну сторону текстоліту і верх фанери.

- Відступаємо від краю фанерного листа 0,3 см і приклеюємо текстоліт, пройшовшись по ньому гумовим валиком.

- Встановлюємо заготовку на відрізний верстат або циркуляційну пилку таким чином, щоб край фанерного листа притискався до упору. Відступаємо від упору 6 мм і обпилює фанеру і облицювання з текстоліту одночасно. Перевертаємо заготовку і повторюємо те ж саме з протилежного краю.

- Присуваємо до упору оброблені краї і обрізаємо плиту до необхідного розміру.

- Вирізаємо з фанери поздовжні і бічні накладки з розмірами:

- для поздовжнього - ширина 0,4 см, довжина 70 см;

- для бічної - ширина та ж, а довжина 60 см.

- Тепер виготовимо допоміжну деталь, щоб рівно приклеїти кромочні накладки:

- беремо 4 шматки фанери розміром 10х10 см;

- вирізаємо в кожному пази 5х5 см;

- закріплюємо їх струбцинами по кутах кришки;

- накладки кріпимо клеєм до країв кришки столу і фіксуємо струбцинами, помістивши під низ щось із дерев'яних відходів.

7. Притискаємо наші накладки до встановленої допоміжної деталі і приклеюємо їх до крайок кришки. Через пророблені раніше пази ми зможемо бачити, чи правильно зістикувалися накладки по кутах.

8. Встановлюємо на відрізний верстат дискову фрезу 19 мм товщини, а на упор прикріплюємо накладку дерев'яну висотою 25 см.

9. Налаштовуємо фрезу і упор, таким чином, щоб можна було вибрати шпунти в кромок накладках. Налаштування потрібні точні, тому спершу перевіряємо їх на непотрібних обрізках.

10. Кришку притискаємо до упору, стороною, покритої текстолітів, і вибираємо шпунти в бічних кромок накладках. Вони потрібні для того, щоб встановити алюмінієвий профіль.

11. Беремо будь-який обрізок і випилюємо в ньому шпунт тієї ж дискової фрезою. Перевіряємо, як ходить в ньому повзун кутового упора. Якщо переміщається він нормально при мінімальному люфт, то випилюємо такий же паз в кришці, розмістивши її фанерою вгору.

важливо: в кінці траєкторії руху дискової фрези можуть з'явитися відколи, тому підставте під кришку столу якусь опору.

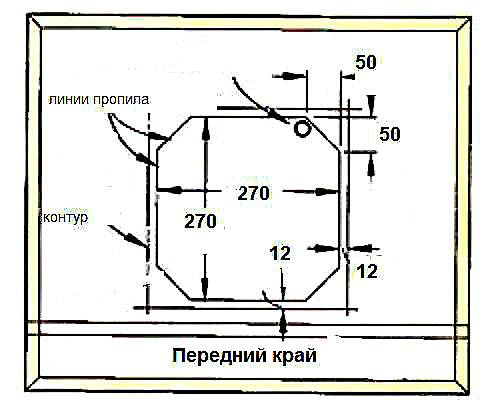

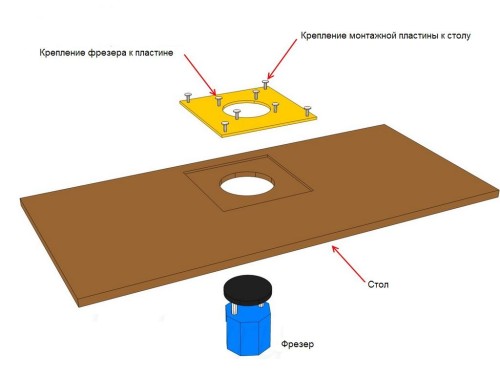

Готуємо місце для монтажної пластини

Щоб встановити монтажну пластину фрезера, необхідно зробити виріз в столі. Робиться все це в такій послідовності:

- Вирізаємо квадрат зі стороною 29,8 см з алюмінію або іншого матеріалу. Це монтажна пластина.

- На кришці проводимо лінію, відступивши від переднього краю 12,5 см, потім ділимо її навпіл.

- Розміщуємо монтажну пластину на столі таким чином, щоб точка перетину діагоналей квадрата збіглася з серединою проведеної лінії. Обводимо пластину по контуру.

- Прибираємо пластину і відступивши від країв контуру по 1,2 см, наносимо контури вирізу:

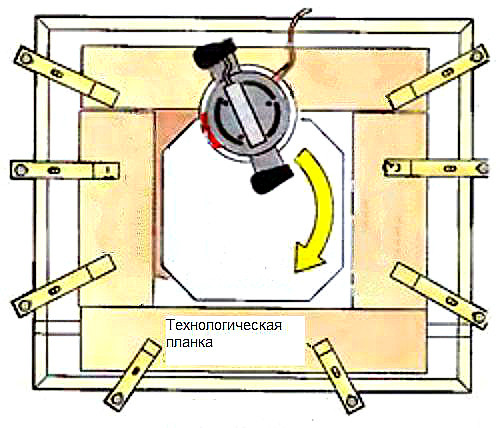

5. Свердлимо отвір, щоб пройшов лобзик і випилюємо виріз.

6. Укладаємо пластину в контур і фіксуємо її за допомогою 2-стороннього скотчу.

7. По контуру пластини укладаємо спочатку картонні прокладки, а потім технологічні планки і закріплюємо їх струбцинами.

8. Видаляємо прокладки і монтажну пластину. Беремо фрезер, і упираючись його підошвою в технологічні планки, налаштовуємо інструмент на глибину фрезерування кришки столу 0,3 см.

9. Управляємо підшипником фрези так, щоб вона проходила по крайках технологічних планок. При цьому робимо неглибокі проходи з поступовим збільшенням вильоту фрези. Роботу закінчуємо, коли глибина вибірки стане на 0,5 мм більше, ніж товщина пластини.

Щоб завершити виготовлення столу фрезерного верстата своїми руками, виконуємо наступні операції:

- шліфуємо поздовжні і бічні кромочні накладки, використовуючи наждачний папір;

- притупляється краю пластика навколо поглиблення під пластину монтажну.

Виготовляємо підставу

Для виготовлення підстави саморобного фрезерного верстата використовуємо ту ж фанеру товщиною 1,9 см, що і для кришки столу:

- Вирізаємо 2 ніжки висотою 52 см і шириною 29 см.

- Заготовляємо 4 стяжки, ширина яких дорівнює 8 см, а довжина 52 см.

- Краї стяжок і ніжок оформляємо 12-градусними скосами.

- Щоб кріпити кабель живлення, випилюємо під нього планку з розмірами 19х50х42 мм.

- Стяжки і ніжки приклеюємо один до одного і фіксуємо конструкцію, використовуючи струбцини.

- Свердлимо отвори для стяжок. Потім вставляємо в них шурупи, а струбцини видаляємо.

- До стягуванні клеїмо планку для кріплення шнура. Закріплюємо її струбцинами.

- Ніжки шліфуємо дрібним наждаком.

- Перевертаємо кришку і уклавши її на верстак, приєднуємо до неї за допомогою клею, зібрану конструкцію. Виконуємо фіксацію струбцинами.

- У стягуванні виконуємо отвори, які проникають далі в кришку, під шурупи діаметром 4,5 мм, довжиною 3,2 см з потайною головкою.

- Вкручувати шурупи, а струбцини знімаємо.

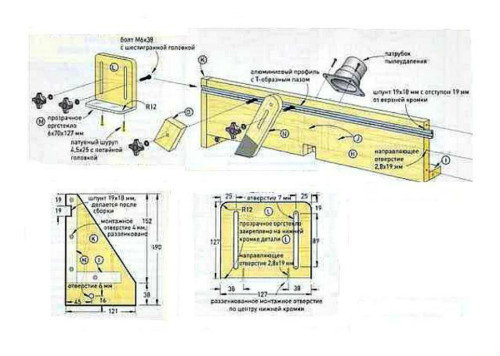

Упор і притискна гребінка

На цій схемі фрезерного верстата показані поздовжній упор і гребінка притискна.

Починаємо виготовлення упора:

- Випилюємо стінку розміром 1,9х15х66 см.

- Робимо основу. Розміри - 1,9х8х66 см.

- Випилюємо 2 косинки патрубка пиловидалення. Розміри - 1,9х6,5х8 см.

- Виконуємо випилювання 2 торцевих пластин з розмірами 1,9х12х19 см.

- Обробляємо фуганком одну кромку на кожній заготівлі.

- Обпилює необроблені кромки на відрізні верстати або циркулярки, встановивши поздовжній упор на відстані, рівному чистової ширині деталі + 1 мм, а потім виконуємо їх фугування.

- Готову кришку вимірюємо, додаємо ще 0,1 см. Виконуємо обпилювання упору і його заснування, погодивши його довжину з розміром кришки.

- В середині упору і підстави випилюємо лобзиком пази 3,8х3,8 см.

- Склеюємо ці 2 деталі і затискаємо струбцинами.

- Випилюємо 2 заготовки, з яких згодом виготовимо торцеві пластини. Розміри їх - 1,9х12х19 см. Склеюємо їх скотчем.

- Проводимо на верхній заготівлі діагональ, що є лінією розпилу. Відступаємо від низу пластини 1,6 см, а від лівого краю 4,5 см і проводимо прямі, їх перетин буде центром отвору діаметром 0,6 см.

- Випилюємо деталі. Шліфуємо кромки, свердлимо отвір, поділяємо деталі.

- Готові пластини приєднуємо до упору клеєм, закріплюємо струбцинами і виконуємо напрямні отвори, вкручувати шурупи.

- Випилюємо дисковою фрезою паз. Ширина його дорівнює ширині профілю з алюмінію.

- Виконуємо остаточне шліфування готового упору.

Підійшла черга на виготовлення щитка:

- Спочатку випилюємо з фанери держатель у вигляді квадрата 12,7х12,7 см. Кути верхні закруглюємо, R \u003d 1,2 см.

- Виконуємо щілинні отвори за допомогою електричного лобзика.

- Беремо наждачний папір і добре шліфуємо деталь.

- Випилюємо щиток з оргскла. Робимо на верхніх кутах такі ж заокруглення, як і на утримувачі.

- Щиток і утримувач з'єднуємо скотчем, потім свердлимо отвори для монтажу.

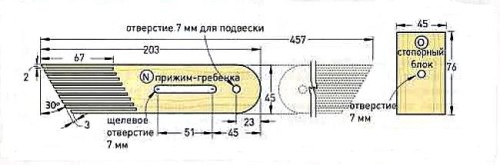

Залишилося виготовити притиск-гребінку і стопорні елементи:

- Робимо 2 заготовки для притискної гребінки розміром 1,9х5,1х46 см з дошки.

- Виконуємо на відрізні верстати 30-градусні скоси по кінцях заготовки.

- Відступаємо 6,7 см від кінців зі скосами і проводимо поперечні косі лінії. На верхніх кінцях розмічаємо радіуси.

- Робимо пропив до розміченій лінії, встановивши заготовку на відрізний верстат і притиснувши її до упору кромкою більшої довжини. При цьому 3-мм диск підноситься над столом верстата на 5 см.

- Розгортаємо деталь на 180 градусів і робимо те ж саме з іншого кінця.

- Зміщуємо упор на 0,5 см від початкового положення і повторюємо дії через однакові проміжки. Як тільки упор переміститься до 4,5-сантиметрової позначки, фрезерний диск необхідно знизити до 2,5 см і обпиляти край заготовки до ширини, що відповідає кресленням.

- Від закругленого краю притиску відступаємо 2,3 см. У цій точці по центру гребеня виконуємо 1 отвір діаметром 7 мм, відкладаємо від його центру 2,2 см і робимо ще одне, відступаємо 5,1 см і свердлимо третій отвір.

- З'єднуємо 2 останніх отвори паралельними прямими, беремо лобзик і випилюємо щілинне отвір.

- Обробляємо всі наждаком.

Стопорні блоки виготовляємо за такою технологією:

- випилюємо 2 заготовки з дошки розміром 1,9х4,5х7,6 см;

- свердлимо по центру отвору ø 0,7 см;

- шліфуємо деталі і щільно стикуємося їх з довгими краями гребінок.

Заключні роботи по влаштуванню фрезерного верстата

- Покриваємо всі дерев'яні частини саморобного фрезерного верстата масляним просоченням.

- Відрізаємо ножівкою алюмінієвий профіль, орієнтуючись на довжину столу і упору. Один відрізок профілю кріпимо до столу, інший - до упору.

- Встановлюємо вимикач.

- Кріпимо до держателю щиток запобіжний. Потім цей вузол, а також гребінки разом зі стопорними блоками встановлюємо на упор.

- Паралельний упор в зборі монтуємо на стіл.

- На тильну сторону упору до косинок монтуємо видалення пилу патрубок.

- У поглиблення на кришці вставляємо монтажну пластину.

Привід для фрезерного верстата

Вибір двигуна для включення в схему фрезерного верстата залежить від того, що ви збираєтеся на ньому виконувати:

- для отримання нескладних заготовок з дрібними вибірками вистачить 500-ватного мотора;

- для робіт більш складних необхідно вибирати двигун від 1,1 Кв. До такого приводу підійде будь-яка фреза;

- на фрезерні верстати, виготовлені своїми руками, встановлюють електродвигуни стаціонарні або використовують в якості приводу ручні електроінструменти великої потужності;

- при більшій кількості оборотів, рез виходить якісніше.

Подивіться про саморобному фрезерному верстаті відео: