Технічні характеристики керамзиту будматеріали

Керамзит - це будівельний матеріал, що отримується при прискореному розігріві глиняної сировини, яке може проводити процес пороутворення при температурі в печі 1050 - 1300 С, за 25 - 45 хвилин з моменту початку розігріву.

зміст

Керамзит характеризується типорозміром, формою зерна, щільністю і міцністю:

- Гравій - має овальну форму.

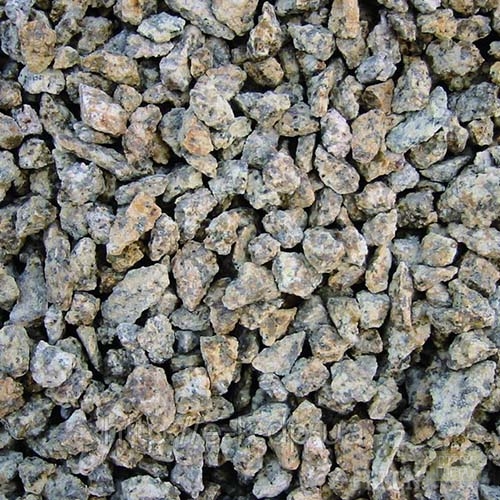

- Щебінь - має багатогранну форму з кутами і гранями.

- Пісок.

ГОСТ 9759-76, основоположний документ по керамзиту. Він регламентує фракції керамзиту: 5-10, 10- 20 і 20-40 мм, тут же зазначені обмеження на присутність в керамзиті інших фракцій в базовій.

У таблиці наведено дані щодо межі міцності і марки керамзитного наповнювача.

ГОСТ поділяє вироблений керамзитний наповнювач на 10 сортів, відповідно до щільності, від 250 до 800. Таким чином, марка 250 позначається керамзитовий наповнювач, з щільністю до 250 кг / м3.

Для визначення щільності керамзиту використовують мірні ємності. Усереднене значення водопоглинання керамзитного гравію становить від 8 до 20%. Існуючі технології отримання керамзиту розроблені в повній відповідності з цим ГОСТ.

Показник його морозостійкості складає не менше 25 циклів перепаду температури від мінімальної до максимальної. Іншими словами, термін служби наповнювача становить не менше 25 років.

Характеристики теплопровідності керамзиту не завжди можуть відповідати вимогам по стійкості до низьких температур, тому перед застосуванням потрібно їх ретельне обстеження.

Теплопровідність керамзиту визначається кількістю і розміром повітряних пір, їх вологістю. На зниження цього властивості керамзиту може впливати утворення так званої склоподібної фази виникає в котунах.

Основні властивості керамзиту, його різновиди

Керамзитний гравій

Це окатиші з пористої начинкою і поверхнею, оплавлену впливом високої температури. Левову частку виробленого керамзитного наповнювача в Російській Федерації становить гравій.

Як вже зазначалося вище, гравій має овальну форму. Його поверхня пофарбована в темно-бурий колір, на зламі, як правило, майже чорний.

Керамзитний наповнювач проводиться у вигляді окатишів розмірами від 5 до 40 мм. Крім вогнестійкості, вологонепроникності, він відрізняється і тим, що не містить в собі речовин, непридатних цементу. Для виготовлення керамзитного наповнювача використовуються спеціалізоване обладнання з обертається піччю.

Керамзитний щебінь

Керамзитний щебінь отримують шляхом дроблення великих шматків спіненої маси керамзиту. На відміну від гравію, він має довільну, незграбну форму.

Виробництво керамзитного наповнювача використовує природні властивості глини, а саме виділення газів і наявністю пірокластичні стану. Перехід в такий стан у глини відбувається під впливом максимальної температури. У цьому стані формується розплав (рідка фаза агрегатного стану речовини) і відбувається її спучування (закипання). Одночасно з цим, керамзит отримує ще одну властивість - газонепроникність.

Керамзитний пісок

Виробництво керамзитного піску здійснюється декількома способами: із застосуванням класичної обертової печі, механічним способом, із застосуванням вертикальної печі в киплячому шарі.

Для виготовлення керамзитного піску не завжди доцільно застосування класичних печей. Це викликано тим, що при таких малих розмірах зерен, він просто не встигає спіниться, тому пісок отримують на валкових дробарках, подрібнюючи великі шматки. На виробництво 0,5 м3 піску витрачається 1 м3 готового керамзиту. Другий ефективний спосіб отримання піску - випал в «киплячому шарі».

Суть даного технологічного процесу полягає в наступному: заздалегідь підготовлена \u200b\u200bглиняна крихта діаметрами від 3 до 5 мм поміщається в піч з вертикальною камерою. У таку піч подається повітря під тиском і розпорошується газове паливо.

Комбінація повітря і палива при заданих режимах дозволяє перейти твердої крихті в розріджений стан. Подача розпорошеного палива прямо в шар глиняної сировини здійснює його рівний нагрів і викликає закипання (спучування).

Щільність керамзитного піску складає близько 500 - 700 кг / м3. Технічні вимоги до керамзитного піску приблизно однакові, в порівнянні зі звичайним річковим. Зміст гранул великого розміру має бути значно більше.

Сировина для виробництва керамзиту

Підстава для виготовлення керамзиту - сорти глини, які відносяться до осадових порід. Це сланці, аргіліти. Порода такого типу відрізняється складним мінеральним складом. У них входять кварци, шпати та інші неорганічні і органічні сполуки.

Базовим сировиною для виготовлення керамзитного наповнювача є монтморіллонітових або гідрослюдистої глина. Допуск сировини для виробництва керамзитного наповнювача здійснюється тільки після ретельного дослідження її складу, зокрема, на утримання кварцу.

застосування

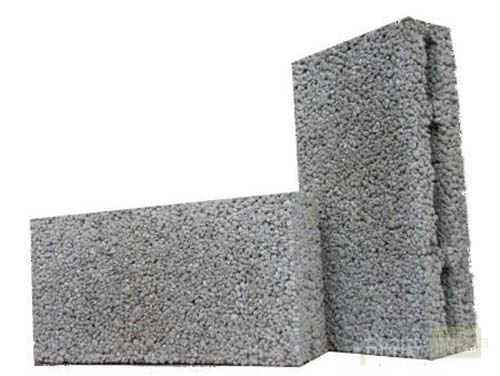

У багатьох регіонах нашої країни керамзитобетон став основою при проведенні масової забудови. Найбільш ефективним є його застосування для виготовлення блоків марок 300, 400, 500. Межа міцності цих блоків лежить в діапазоні 5 до 7,5 МПа.

Властивості керамзитобетону забезпечують одночасне виконання несучої і теплоізоляційної функції. У багатошарових конструкціях можливе застосування, як конструкційного керамзитобетону, так і виготовляється теплоізоляційного бетону з щільністю 600 кг / м3.

Проведені дослідження показали, що застосування комбінованих (конструкційних і теплоізоляційних бетонів) забезпечує зниження матеріаломісткості і забезпечує якість і надійність таких панелей.

Керамзитний наповнювач з марками 700, 800 використовують для виготовлення легких конструкційних бетонів, зокрема, для потреб мостобудування, де одна з головних задачь - зниження ваги конструкцій.

Простота видобутку сировини, відносна простота виробництва, низька вартість керамзиту - все це зробило його популярним будівельним матеріалом.