Заточення свердла по металу Інструменти

В арсеналі будь-якого майстра, як правило, присутні свердла. Для того щоб дані ріжучі пристосування функціонували справно, потрібно, щоб вони були якісними і досить гострими. Не секрет, що з часом будь-свердло, навіть виготовлене з суперміцного загартованого сплаву, втрачає свою гостроту. В такому випадку необов'язково його викидати - дбайливий майстер може відновити геометрію і працездатність затупившегося свердла. Дані роботи цілком можна зробити самостійно, застосувавши нескладні пристосування на зразок точильного кола.

зміст

Ознаки необхідності заточування свердла

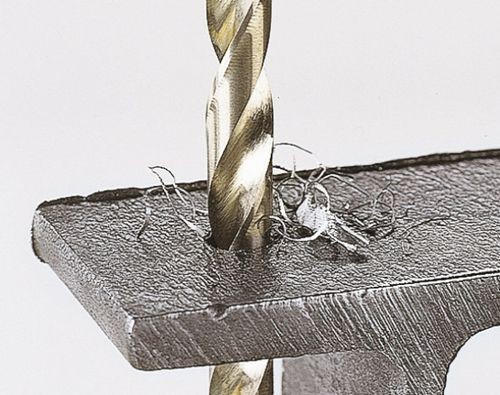

Для господарських потреб найчастіше використовуються свердла невеликого діаметра - не більше 16-18 мм. На відміну від аналогів для обробки деревини, які можуть служити протягом тривалого часу без всякого заточування, свердла по металу для ефективного використання повинні бути виключно гострими. Проте, в процесі обробки металу вони досить швидко зношуються. Такий ріжучий інструмент, починаючи затупляться, при експлуатації видає неприємний різкий скрип. При свердлінні металу спостерігається значне нагрівання ріжучих крайок, в таких випадках відведення тепла від їх куточків сильно утруднений. Відповідно, свердло тупітся починаючи з куточка, і поступово цей процес охоплює всю кромку, і вона стає помітно закругленою. Далі починається стирання задніх граней і мнуть ріжучі кромки. Без заточування такий інструмент в процесі експлуатації стане перегріватися, і процес зношування його значно прискориться.

Кожен раз викидати свердла і здобувати нові досить накладно. Щоб уникнути цього необхідно вчасно виконувати заточку. Зручно виконувати її, використовуючи спеціалізоване обладнання. Відновити працездатність свердла можна також самостійно - для заточування свердла по металу своїми руками можна обійтися використанням підручних інструментів з пристосуванням у вигляді точильного кола.

У домашніх умовах для заточування свердла по металу застосовують пристосування у вигляді:

- шліфувальні машини;

- електроточіла;

- електродрилі, оснащеної спеціальною насадкою.

Подібне обладнання напевно знайдеться майже в кожній майстерні або в гаражі. В цілому, підійде будь-який пристрій, електродвигун якого зможе забезпечити необхідну кількість обертів - близько 1000-1500 об / хв. Буде потрібно зібрати платформу для установки мотора і приєднати до нього абразивний камінь.

Технологія заточування свердла

Для отримання отворів в металі застосовують спіральні свердла з виточеними поздовжніми канавками, за якими йде з'являється при обробці матеріалу стружка. Внаслідок наявності канавок на такому свердлі є два гвинтових пера (їх також іноді називають «зуби»). Ширина канавки і пера ріжучого інструменту повинна бути приблизно однаковою. Серцевина його визначається глибиною канавки. Слід врахувати, що при надмірному збільшенні її більш зручно розміщується стружка, але товщина серцевини зменшується - внаслідок цього вона може бути ослаблена, в такому випадку міцність свердла знизиться.

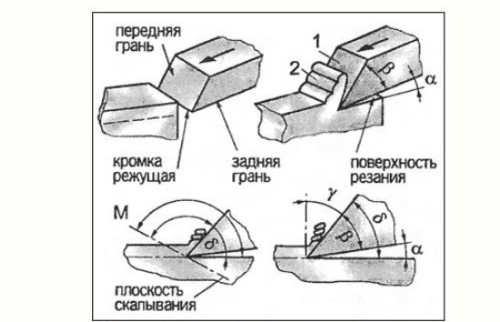

Відхилену назад під кутом кручені поверхню такого ріжучого інструменту, по якій стікає стружка, прийнято називати передньою гранню. Даний кут заточування свердла по металу, що утворюється гвинтовий канавки, відповідно позначають як передній. Завдяки наявності відхилення, металева стружка легко спускається по даній грані. Поверхня ріжучого інструменту, звернену до деталі, називають задньої гранню, а кут, на який вона відхилена від поверхні різання - відповідно, заднім кутом. Таке відхилення допомагає знизити тертя інструменту при свердлінні. Ріжуча кромка утворюється на перетині передньої грані свердла з задньої.

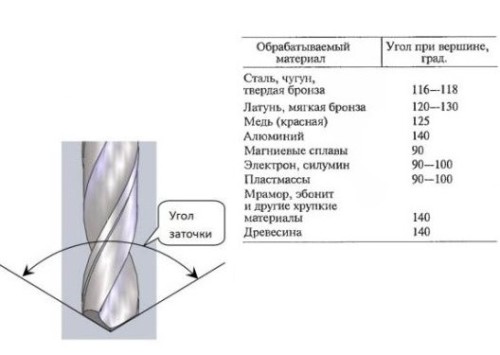

Заточку можна освоїти, трохи потренувавшись на поламаних старих свердлах. Щоб зрозуміти, як правильно заточити свердло по металу, потрібно спочатку потренуватися «тримати» потрібний натиск і нахил. Головне - навчитися дотримуватися передні і задні кути, а також не переточувати передню грань. Вибрати кут нахилу можна, відштовхуючись від діаметра ріжучого інструменту (в діапазоні від 1/4 мм до 1 см він змінюється від 19 до 28 °), а також від типу використовуваного матеріалу (з підвищенням його м'якості нахил збільшується). Таблиця кутів заточування свердла по металу приведена нижче.

Загострювання слід здійснювати, обробляючи задні грані свердла, при цьому потрібно, щоб виточені обидва зуба вийшли ідентичними. Досить складно домогтися отримання потрібної форми задньої грані і витримати необхідний задній кут нахилу. Реалізувати ці завдання непросто. Якщо умови не будуть дотримані, під час свердління металу тертя задньої поверхні і супутнє нагрівання збільшаться - отже, довговічність даного ріжучого інструменту може дещо знизитися. На виробництві для заточування свердел по металу застосовується спеціальне обладнання, в домашніх умовах потрібно зробити заточку спрощеним способом за допомогою наявних пристосувань.

Підготовка до заточування свердла

Для виконання робіт із заточування свердла необхідно належним чином підготуватися. Варто врахувати, що при взаємодії обертового точильного каменю і інструменту металеві частинки і іскри можуть розлітатися на всі боки, і при попаданні на відкриті ділянки тіла, особливо в очі, можуть призвести до серйозного пошкодження. Таким чином, в процесі заточування свердла по металу потрібно обов'язково використовувати захисні окуляри і рукавички.

Слід також врахувати, що внаслідок тертя об обертається площину точильного диска інструмент відчутно нагрівається, тому в процесі заточування потрібно періодично охолоджувати його, щоб не допустити перегріву. Для цього слід приготувати ємність, наповнену водою, в яку потрібно занурювати обробляється свердло. Якщо воно все ж перегріється, то метал придбає непотрібну крихкість і не зможе витримувати значні навантаження, при подальшій службі такий інструмент швидко прийде в непридатність.

способи заточення

Спіральні свердла широко застосовують в побутових умовах, з їх допомогою можна обробляти як деревину, так і метал. Такий ріжучий інструмент оснащують хвостовиком одно- або двухплосткостной, конічної, гвинтовий або циліндричної форми.

Спосіб заточування свердла по металу залежить від того, яку форму потрібно надати його задньої поверхні. Одноплощинного загострювання має на увазі рівне сточування задньої поверхні зуба у вигляді площині з дотриманням заднього кута нахилу 29-30 °. При такому заточуванні потрібно дотримуватися максимальної акуратність, так як є небезпека крошения ріжучої кромки. Даний метод оптимально підходить для свердел з невеликим діаметром (до 0,3 см).

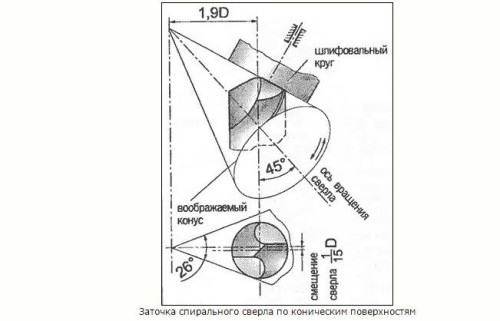

Універсальні свердла з діаметром, що перевищує 3 мм, найчастіше обробляють за допомогою конічної заточки. При цьому необхідно по можливості повторити первісну заточку - в такому випадку будуть оптимально дотримані необхідні кути.

Вручну процедуру заточування в спрощеному вигляді можна виконувати таким чином:

- Візьміть свердло в ліву руку недалеко від конуса, правою рукою необхідно захопити хвостовик. Притисніть задню поверхню свердла до точильної площині. Потім в напрямку від ріжучої кромки потрібно безперервно, повільно і плавно проводити погойдування його рукою. Варто врахувати, що свердло не слід відривати від точильного каменю, поки задня грань зуба не придбає потрібну форму конуса. Далі процедуру слід повторити для другого зуба.

- Як і при використанні вищеописаного методу, свердло буде потрібно тримати лівою кистю руки біля конуса, а в іншу руку взяти хвостовик. Далі буде потрібно притиснути його до площини абразивного диска і, плавно обертаючи свердло навколо своєї осі, заточувати його задню поверхню. При цьому не слід відривати ріжучий інструмент від абразивного диска. Для максимально точного дотримання потрібного кута нахилу свердла можна застосувати спеціальні втулки або стійки.

Після подібної обробки нескладно отримати хвостовик у вигляді конуса. Для домашнього свердла з діаметром до 1 см даної заточування може виявитися достатньо. При наявності інструменту більшої товщини рекомендується додатково трохи підточити попереду в області хвоста ріжучу кромку - дана міра дозволить полегшити процес свердління.

При правильній заточенню свердла по металу повинна бути дотримана симетричність щодо осі. Потрібно, щоб його кромки були прямими і однієї довжини. Крім того, потрібно отримати рівні кути (загострення кромки, а також задні) у вершини інструменту. Перевірити якість його заточування нескладно, застосувавши шаблон, виготовлений з листового металу товщиною близько 1 мм. За допомогою його зручно контролювати величину кута загострення.

Побідитові свердло з напайками також може затупитися. Поліпшити його гостроту можна, застосувавши Електроточило з алмазним каменем (крім того, для обробки твердого металу може потребувати зниження швидкості до мінімальної). Заточувати такі свердла можна, якщо висота напайки становить близько 10 мм - в такому випадку слід застосувати одноплощинного загострювання короткими дотиками диска точила, надаючи задньої поверхні плоску форму і сточуючи її до напайки. Крім того, буде потрібно підточити і передню поверхню. Кут заточування побідиту становить 170 °.

Як виконувати заточку свердла: корисні поради

При проведенні заточення не слід забувати, що в процесі тертя об абразивний диск свердло в значній мірі нагрівається. При виникненні перегріву метал розм'якшується, втрачаючи при цьому міцність. Щоб зберегти максимальну працездатність свердла в подальшому, в процесі заточування при нагріванні необхідно періодично занурювати його в ємність з водою або розчин соди (машинним маслом при цьому користуватися не рекомендується). Варто врахувати, що твердосплавні свердла в подібному охолодженні не потребують.

Якщо ж внаслідок яких-небудь причин доводиться заточувати інструмент всуху, то необхідно використовувати мінімальну швидкість обертання заточувати диска. Крім того, буде потрібно послідовно знімати мінімальний шар стружки, і при наявності найменших ознак перегрівання зупиняти процедуру до охолодження металу. Буде потрібно постійно стежити, щоб він нагрівався не вище комфортною для рук температури.

Заточку свердла рекомендується виконувати в напрямку, протилежному руху абразивного диска - в результаті подібної обробки зменшується ризик зім'яти і скришити кромку. Оброблене таким способом свердло буде служити досить довго.

В умовах виробництва заточку свердел завершують доведенням за допомогою точильного кола з дрібною зернистістю абразиву. В результаті проведення даної процедури поверхні ріжучого інструменту можна надати максимальну гладкість, прибравши при цьому щербини. Після неї свердло набуває велику стійкість до зношування. Якщо у вас є така можливість, після заточування слід виконати доведення.