Настройка и настройка на металорежещи машини Инструменти,Полезен съвет

Производствените цехове имат голяма гама от математични инсталации с автоматична или полуавтоматична система. Инсталации от този тип се третират с обработката параметри и подкрепа автоматично тази способност. Възможно е ефективното използване на оборудването е възможно при провеждане на висококачествен етикет и съвременна еднократна линия на процеса.

Съдържание

- Обща методология Изчисляване на матрицата

- Регулиране на електрическото оборудване за стругови машини

- Методи за регулиране на електрическото оборудване на металорежещи машини

- Електрически измервателни устройства

- Осветителни тела за металорежещи машини

- Обща схема за създаване на металорежещи машини

- Видове настройки за металорежещи машини и инструменти

- Ремонт на металорежещи машини

Обща методология Изчисляване на матрицата

Корекция - специализация на инсталация металорежещи за производството на продукти, съгласно технологичните характеристики: размери, форма и размер. Класическата операция е стъпка по стъпка:

- технически инсталационни техници са проучени, нейното функционално предназначение.

- Устройството е завършено с инструментите и листа.

- Той е настроен на инструмента и адапта, предназначен да фиксира елементи.

- Механизмите се управляват от въпроси от зрели и зареждащи устройства.

- Инсталациите са монтирани на заготовките.

- Смяна на охладители или твърди колела.

- Извършва се собствена настройка и запазването на инструмента за освобождаване.

- Създава се въртенето на въртенето на шпиндела. Има предварително сватбено класиране на дължината на предложенията. Позицията на движението и смяна на ротационната чешма на шпиндела е зададена.

По-горе е завършена, получаването на машината за рязане на метал се счита да бъдат направени. Механизмът е готов за обработка на части в даден режим, с поддръжката на формите и размерите, точно съвпадащи с чертежа. Регулирането на металорежещи машини се извършва с електрически и механични части на устройството.

Регулиране на електрическото оборудване за стругови машини

Обръщайки група на металорежещи машини се използва във всяка продукция. Това са универсални или с тесно контролирана функционалност на машината. Най-често чрез регулиране е електрическото оборудване на машините. Тя се извършва в няколко случая:

- Преди провеждане на тест за изпитване на производителя. Комплексът от работа, който управлява всички елементи на електрическо оборудване, осигуряване на по-нататъшен технологичен процес на обработка в определен определен режим.

- Преди преминаване на машините към потребителя. корекция за тестване.

- Многократното или вторичен корекция. Той се извършва след ремонт и възстановителна поддръжка, с повреда на машината в системата, с постоянна работа в напрежен режим. Започвайки капаци за проверка на съответствието на електрически съоръжения, заменя или елементи от проекта на инсталацията. По пътя, възможни проблеми са открити и премахнати в схемата, електрически уреди, задвижващи системи и елементи са коригирани, изолация цялост се проверява, смлян ефективност. Направете контролни записи на устройства и сензори. Изпращане на напрежение и провеждане на тест за претоварване на схемата.

Методи за експлоатация на електрически съоръжения на металорежещи машини

Electroschemes, които контролират устройствата на машини се различават по сложност на схемата за електродите, използвани от предназначени. Работата на регулаторите не е изградена по образец, но има методи за идентифициране на неизправност:

- Classic или наблюдение метод. Най-лесният начин да се идентифицира неизправности в работата на машината. оператор за следи взаимодействието на елементите на схемата, оценява ефективността и точността на кумулативното действие. Този метод е приложим за всички машини, включително сложни автоматични инсталации. Не повече от 3-4 единици оборудване вземат участие в подобни устройства за една операция. Професионалният регулатора знае местоположението на тези функционали, разположението им в корпуса, както и от тяхното състояние, специалистът е акт на действие, по посока на движението. Методът на наблюдение в този случай помага или идентифициране на причината за повредата, или стесни областта за търсене на сайта на дефект.

- Изключение или локализация. Площта на проверка е изкуствено намалена. В дефектен елемент се открива чрез изключване на схемите за възел преди се открива повредата. Това е дълъг и е трудна процес: електрически и механични елементи са изключени.

- Сравнение. Предполага дефектен елемент или елемент се заменя със същия годно за експлоатация. В открит дефект се елиминира и времето за монтаж на работната част се намалява.

- Обратната последователност. Методът е приложим за схеми от няколко компонента, функционално зависими един от друг. Продукцията на всяка връзка се проверява по посока на последните, които на първо място. Ефективно и най-бързият метод - позволява не само за бързо идентифициране на дефектен област, но също така и да премине контрола тестване на веригата. Използването на метода намалява прост и се увеличава производителността.

- Директен последователност. Този метод се използва при коригиране на опитни машини със сложна схема и множество електрически апарати. Извършва се с недостатъчен опит натоварване. Методът е прост, но отнема от 10 до 48 часа в режим на престоите на оборудването. Използва се изключително рядко.

Електрически измервателни уреди

Регулиране на електрообзавеждането на металорежещи машини се извършва с помощта на специални и универсални метра:

- Универсални устройства с множество видове скали се използват за схеми, състоящи се от постоянен и променлив ток. Такива сензори включват показатели на напрежение, ампер и волтметри, тестер сонди.

- Специални устройства се използват за проверка на електронни устройства, вериги с електронни сензори. Изпълнението на този вид корекция налага за работа и опит в тази област.

Осветителни тела за металорежещи машини

Устройствата са разделени на групи и имат различно функционално предназначение. За настройка на металорежещи машини, се използват два вида тела:

- Урал - специализирани настройка устройства. Присвояване на възли данни: Местоположение и фиксиране на строго определени заготовки. Предлага се в комплекса, и след това се събира в специална детайл. Елементи са предназначени за многократна употреба. Корекция се прави за всяка партида от продукти.

- SPB - дефектните устройства. Използва се за да се настанят и закрепени проби с близки по размер и конструктивни параметри характеристики. Нанесете върху производството на няколко етапа, валове, фланци, дискове. Корекция се прави еднократно и не се променя по време на работа на агрегата.

Обща схема за създаване на металорежещи машини

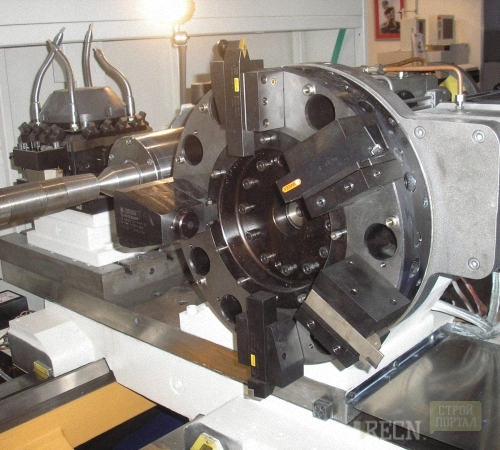

Същността на инсталацията е да се осигури точно съвпадение на обработката на заготовки, съгласно посочените параметри на определена машина, за да се осигури функцията на перфектно съвпадение на готовия диск рисунка проекта.

Обща схема за настройка:

- Точната позиция на тапата, режещия инструмент и обработена заготовка / част е разположен по отношение на позицията в равнината и координатни системи.

- Условията са осигурени въз основа на конкретна работна работа, на чертежа за производство на частта напълно съвпадащо с параметри с референтна проба.

Първоначална настройка, тъй като работи на металорежещи машини съборено поради износване на острието на инструментите. Детайли започват да се прави с голяма грешка от посочените параметри. Поради това, че е конфигуриран за конкретна заготовки клон, след което се извършва на следващия корекцията на машината. Според статистиката, обикновено в съседство настройка е 10-15% от общия процес на технологичния процес.

Видове настройки за металорежещи машини и инструменти

Точен обработка за качество на заготовки е свързана с правилната настройка. Комбиниране на методи и начини за избор, за да се гарантира висока точност на размерите, се нарича настройка.

Цялостна и линейни стойности на части, са определени с допускане и грешката. За изчисляване на възможната грешка на настройките използват специална формула. Според квадратното сумиране на всички добре основани стойности.

Полу-автоматична работа пробен

- Една малка повърхност фрагмент от пробата се обработва чрез рязане.

- За измерване, резултатите се използват за промяна на позицията на режещия инструмент, като се вземат предвид грешките.

- Искове за настройки за грешки са представени в зависимост от дизайна и функционалността на работа устройството. Например, за скучно и кефал-режещи машини с ЦПУ, продуктите на преработения продукт се поддържа автоматично, а това повишава изискванията за неизправност и намаляване на грешките.

- Приспособяване към Извън машината се извършва с помощта на оптични устройства, например, BB 2010. За да проверите, че устройството е монтирано на панел или плота. Основата на устройството от две caretok: напречно и надлъжно. Вагоните се преместват от Черич водачи. С цел с монтирания проектор. Конзолата с цифров дисплей се засилва. Точните координати на инсталацията за превоз са постигнати от възела на микрокомпютър. Повърхността на кулата или челюстите е прикрепен към повърхността. Той се инсталира в него с режещ инструмент. Симулаторът на референтната система предлага цифрова индикация с индуктивен сензор за линеен изместване.

- Конфигуриране на режещия инструмент се прави чрез преместване регулиращите винтове по двете координати в хоризонтално. Като постигнат сближаване с мерника на проектора, изравнете нож вертикално. Точният инсталацията е направена с помощта на индикатор часовник от комплект инструмент. Настройката на инструмент се правят в зависимост от управляващия блок, заверено от размера на базата.

- Съвременните системи за размера на режещите инструменти, състоящи се от оптичен уред, проектор, цифров дисплей веднага оборудвани с въртяща се глава. Тези системи могат да създадат повече от една дузина различни металорежещи машини. Например, MicroCet EG-400. Използва се за оптически коригира превръща нож в бързото блок инструмент. Провежда инструмент за създаване до 0,01 мм. Предлага се в две модификации: с цифров проба и светлина на дисплея, с оптичен координатна система.

- Предимствата на метода: настройка на инструмента не е извършена по машината. Обикновено технология се елиминира. Висока точност на определяне на обработката на части, следвайте стриктно параметрите, посочени.

Начин недостатъци: привличане на допълнителни устройства. Методът не се компенсира неточността на позициониране, той не коригира въртенето на главата на купола.

Автоматичен процес работна инсулт

- Първият начин. Съвременните технологии ви позволяват да настроите върха на ножа. За това, ножът е настроен на държача, програмата за движение на пробата е зададена на сензора. Изчислява се грешка в Vertex Position и автоматичното регулиране и позициониране на режещата повърхност.

- Вторият начин. Зададена е специална програма за преместване на ножа към детайла. Извършва се евтино премахване. Автоматично се определя, реален размер. Сравнете резултата, получен с референтна проба. Траекторията и позицията на ножа се регулират автоматично.

Ремонт на металорежещи машини

Големи и частни промишлени предприятия работят металорежещи машини с ремонт на планиране-предупреждение. Повреда се откриват в електрическо оборудване, инсталирането на веригите са инсталирани. Превантивният ремонт спомага за намаляване на машините за престой със 70%. Малките ремонти винаги водят до колекция от настройки. Те трябва да бъдат възстановени на професионално ниво. Приложете съвременния метод извън настройката на машината. Методите за ремонт и въвеждане в експлоатация са вписани в план за поддържане на технологиите и се извършват със спиране на производството и без него.