Metallschneidmaschinen einrichten und einstellen Instrumente,Hilfreiche Ratschläge

Produktionsworkshops verfügen über eine große Auswahl an Matthewing-Installationen mit einem automatischen oder halbautomatischen System. Installationen dieses Typs werden mit Verarbeitungsparametern behandelt und diese Fähigkeit automatisch aufrechterhalten. Bei der Durchführung einer hochwertigen Tabelle und einer modernen Einheiteinstellung der technologischen Linie ist eine effiziente Nutzung von Geräten möglich.

Inhalt

- Allgemeine Methodikberechnung von Matthewing-Stunken

- Anpassen der elektrischen Geräte für Drehmaschinen

- Verfahren zur Anpassung der elektrischen Ausrüstung von Metallschneidmaschinen

- Installationsinstrumente zur Anpassung

- Fixtures für Metallschneidmaschinen

- Allgemeine Schema zum Einrichten von Metallschneidmaschinen

- Arten von Einstellungen für Metallschneidmaschinen und -werkzeuge

- Reparatur von Metallschneidmaschinen

Allgemeine Methodikberechnung von Matthewing-Stunken

Anpassung - Spezialisierung der Metallschneideanlage zur Herstellung von Produkten gemäß den technologischen Eigenschaften: Abmessungen, Form und Größe. Der klassische Betrieb ist Schritt für Schritt:

- Die technischen Installationstechniker, deren Funktionszwecke, wird untersucht.

- Das Gerät ist mit den Werkzeugen und dem Blatt abgeschlossen.

- Es ist auf das Instrument und die Armaturen eingestellt, die zum Fixieren von Gegenständen bestimmt sind.

- Memorials werden von Reisachen und Boot-Gerät geregelt.

- Installationen sind für die Billets installiert.

- Kühler wechseln oder schwierige Räder.

- Die proprimentale Einstellung und die Erhaltung des Release-Instruments werden eingestellt.

- Es ist auf die Drehung der Spindelrotation eingestellt. Es gibt ein Vor-Hochzeits-Ranking der Länge der Suppe der Suppe. Die Position der Bewegung der Bewegung und der Änderungen des Rotationsbrunnens der Spindel ist eingestellt.

Das Obige ist abgeschlossen, die Herstellung der Metallschneidmaschine gilt als erfolgt. Der Mechanismus ist bereit für die Verarbeitung von Teilen in einem bestimmten Modus mit der Aufrechterhaltung von Formen und Größen, wobei genau mit der Zeichnung zusammenfällt. Die Einstellung von Metallschneidemaschinen wird unter Verwendung der elektrischen und mechanischen Teile des Geräts durchgeführt.

Anpassen der elektrischen Geräte für Drehmaschinen

Die Wendegruppe von Werkzeugmaschinen wird in jeder Produktion verwendet. Diese sind universell oder mit einer eng kontrollierten Funktionalität der Maschine. Am häufigsten durch Anpassen der elektrischen Geräte von Maschinen. Es wird in mehreren Fällen durchgeführt:

- Bevor Sie einen Testtest am Hersteller durchführen. Der Komplex der Arbeit, der alle Elemente elektrischer Geräte betätigt, die einen weiteren technologischen Verarbeitungsvorgang in einem bestimmten angegebenen Modus gewährleisten.

- Bevor Sie die Maschinen an den Verbraucher angeben. Testeinstellung

- Wiederholte oder sekundäre Einstellung. Es wird nach der Reparatur- und Wiederherstellungswartung durchgeführt, wenn das Gerät im System fehlschlägt, wenn er in einem belasteten Modus tätig ist. Die Inbetriebnahme umfasst die Übereinstimmung der ersetzten elektrischen Geräte oder der Elemente des Installationsprojekts. Auf dem Weg werden mögliche Fehlfunktionen erfasst und in dem Schema eliminiert, elektrische Vorrichtungen, Antriebssysteme und Elemente werden reguliert, die Isolationsintegrität wird geprüft, Bodeneffizienz. Lesen Sie Steueraufzeichnungen von Instrumenten- und Sensorwerte. Setzen Sie die Spannung ein und führen Sie einen Test zum Überlastung der Schaltung durch.

Verfahren zur Anpassung der elektrischen Ausrüstung von Metallschneidmaschinen

Elektroscheme, die die Antriebe von Maschinen steuern, unterscheiden sich in der Komplexität der Schaltung gemäß der elektrischen Vorrichtung gemäß der verwendeten elektrischen Vorrichtung. Der Betrieb der Anpassungen ist nicht in der Vorlage aufgebaut, hat jedoch Methoden untergebracht, um Fehlfunktionen zu identifizieren:

- Klassische oder Beobachtungsmethode. Der einfachste Weg, Fehlfunktionen in der Arbeit der Maschine zu identifizieren. Der Auftragsoperator überwacht die Wechselwirkung der Schemaelemente, wertet die Wirksamkeit und Richtigkeit der kumulativen Aktion aus. Diese Methode gilt für alle Maschinen, einschließlich komplexer automatischer Installationen. Nicht mehr als 3-4 Geräteeinheiten nehmen an solchen Geräten für einen Betrieb teil. Professioneller Einsteller kennt den Standort dieser Funktionen, ihren Standort in dem Gehäuse, und durch ihren Zustand ist der Spezialist ein Akt des Betriebsmodus, der Bewegungsrichtung. Die Beobachtungsmethode in diesem Fall hilft oder identifiziert die Ursache des Fehlers oder schließen Sie den Suchbereich des defekten Knotens ein.

- Ausnahme oder Lokalisierung. Der Überprüfungsbereich wird künstlich reduziert. Das fehlerhafte Element wird durch Trennen der Knotenschemata erkannt, bevor der Fehler erkannt wird. Dies ist ein langer und mühsamer Prozess: Elektrische und mechanische Elemente sind ausgeschlossen.

- Vergleich. Vermutlich defektes Element oder Artikel wird durch das gleiche wartungsfähig ersetzt. Der erkannte Defekt wird eliminiert und die Zeit wird reduziert, um den Arbeitsteil zu installieren.

- Umgekehrte Reihenfolge. Das Verfahren ist für Schemata aus mehreren Komponenten anwendbar, die funktionell voneinander abhängig sind. Die Ausgabe jeder Verbindung in Richtung des letzten bis zum ersten ist geprüft. Effektive und schnellste Methode - erlaubt es nicht nur, einen defekten Bereich schnell zu identifizieren, sondern auch die Kontrollprüfung der Kette durchzuführen. Die Verwendung der Methode verringert sich einfach und erhöht die Produktivität.

- Direkte Reihenfolge. Diese Methode wird verwendet, wenn er erfahrene Maschinen mit einer komplexen Schaltung und zahlreichen elektrischen Geräten eingestellt werden. Durchgeführt mit der unzureichenden Erfahrung des Einstellers. Die Methode ist einfach, dauert jedoch 10 bis 48 Stunden Ausfallzeiten. Extrem selten benutzt.

Installationsinstrumente zur Anpassung

Das Anpassen der elektrischen Ausrüstung von Metallschneidmaschinen wird mit speziellen und universellen Metern durchgeführt:

- Universalgeräte mit mehreren Arten von Skalen werden für Schemata verwendet, die aus Wechsel- und Gleichstrom bestehen. Solche Sensoren umfassen Spannungsindikatoren, Ampere und Voltmeter, Testersonden.

- Spezielle Instrumente werden verwendet, um elektronische Geräte, Schaltkreise mit elektronischen Sensoren zu überprüfen. Die Ausführung dieser Art der Anpassung macht es für Arbeit und Erfahrung in diesem Bereich erforderlich.

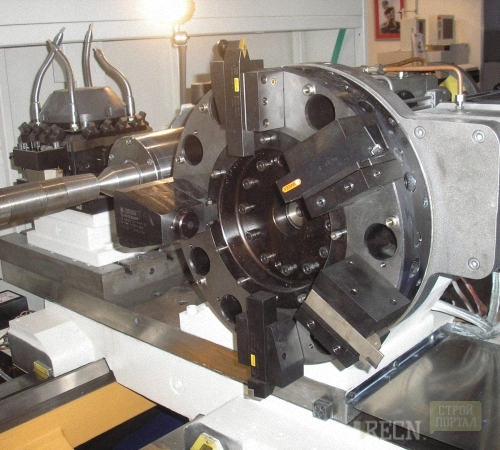

Fixtures für Metallschneidmaschinen

Die Geräte sind in Gruppen unterteilt und verfügen über ein anderes Funktionsziel. Zum Setup von Metallschneidmaschinen werden zwei Arten von Geräten verwendet:

- Urals - spezialisierte Setup-Geräte. Zerweisen von Knotendaten: Standort und Festlegen eines streng definierten Billets. Kommt in den Komplex und dann für ein bestimmtes Werkstück gesammelt. Elemente sind für wiederholte Verwendung bestimmt. Die Anpassung erfolgt für jede Charge von Produkten.

- SPB - defekte Geräte. Zur Platzierung und befestigter Proben mit nahegaler Größe und konstruktiver Parametereigenschaften. Greifen Sie auf die Herstellung von mehrstufigen Wellen, Flanschen, Festplatten an. Die Anpassung erfolgt einschließbar und ändert sich während des Betriebs des Aggregats nicht.

Allgemeine Schema zum Einrichten von Metallschneidmaschinen

Die Essenz der Einstellung besteht darin, eine genaue Anpassung der Werkstückverarbeitung gemäß den angegebenen Parametern auf einer bestimmten Maschine sicherzustellen, um die Funktion des perfekten Zufalls des fertigen Disc-Zeichenprojekts sicherzustellen.

Allgemeines Setup-Schema:

- Die genaue Position des Anschlags, das Schneidwerkzeug und das verarbeitete Billet / -anteil werden relativ zur Position in der Ebene und in der Koordinatensysteme eingestellt.

- Die Bedingungen werden basierend auf einem bestimmten Arbeitsauftrag bereitgestellt, wobei die Zeichnung der Herstellung des Teils vollständig durch Parameter mit einem Referenzprobe zusammenfällt.

Die anfängliche Einstellung, da es an Metall-Schneidemaschinen funktioniert, wird aufgrund des Verschleißs der Schneidkante der Werkzeuge niedergeschlagen. Details beginnen mit einem großen Fehler aus den angegebenen Parametern. Daher ist es für einen bestimmten Billet-Zweig konfiguriert, und dann wird die nächste Anpassung der Maschine durchgeführt. Nach Statistiken beträgt die mit der Einstellung vereinbare, in Verbindung mit der Einstellung 10-15% des Gesamtprozesses des technologischen Prozesses.

Arten von Einstellungen für Metallschneidmaschinen und -werkzeuge

Die genaue Qualitätsverarbeitung von Leerzeichen ist der richtigen Einstellung zugeordnet. Kombinieren von Methoden und Auswahlverfahren, um eine hohe Genauigkeit zu gewährleisten, wird als dimensionale Einstellung bezeichnet.

Insgesamt und lineare Werte von Teilen werden mit Zulassung und Fehler eingestellt. Um den möglichen Einstellungsfehler zu berechnen, verwenden Sie eine spezielle Formel. Durch die quadratische Summe aller Wells.

Halbautomatische Testarbeit

- Ein kleines Oberflächenfragment der Probe wird von einem Fräser verarbeitet.

- Messergebnisse werden verwendet, um die Position des Schneidwerkzeugs zu ändern, wobei die Fehler berücksichtigt werden.

- Die Ansprüche auf Fehlereinstellungen werden je nach Design und Funktionalität der Arbeitseinheit dargestellt. Zum Beispiel für Bohr- und Spindelschneidmaschinen mit CNC wird das zu verarbeitende Produkt automatisch aufrechterhalten, und dies erhöht die Anforderungen an die Ein-Intensität und Reduzierung von Fehlern.

- Die Einstellung außerhalb der Maschine wird mit optischen Geräten durchgeführt, beispielsweise BB 2010. Um das Gerät zu überprüfen, ist das Gerät an der Platte oder der Arbeitsplatte montiert. Die Basis des Geräts von zwei Caretok: Quer und Längsrichtung. Die Wagen werden von krummen Guides bewegt. Um mit dem installierten Projektor. Die Basis wird durch eine digitale Display-Halterung verstärkt. Die genauen Koordinaten der Installation des Wagens werden durch den Mikrocomputerknoten erreicht. Die Oberfläche des Turms oder der Bremssattel ist an der Oberfläche befestigt. Es ist mit einem Schneidwerkzeug darin installiert. Der Referenzsystem-Simulator dient einer digitalen Anzeige mit einem induktiven linearen Verdrängungssensor.

- Das Einstellen des Schneidwerkzeugs erfolgt durch Bewegung durch Einstellen von Schrauben entlang zweier Koordinaten in der Horizontalen. Richten Sie den Schneider vertikal mit dem Fadenkreuz des Projektors auseinander aus. Die genaue Installation erfolgt mit einer Taktanzeige aus dem Instrumentenkit. Die Instrumenteneinstellung erfolgt entsprechend der durch die Größe der Basis zertifizierten Steuereinheit.

- Moderne Systeme zur Größe der Schneidwerkzeuge, die aus einem optischen Gerät, einem Projektor, digitaler Anzeige, sofort mit einem Drehkopf ausgestattet sind. Diese Systeme können mehr als ein dutzend verschiedene Metallschneidemaschinen einstellen. Beispielsweise microcet EG-400. Wird verwendet, um den Drehschneider in dem schnellen Werkzeugblock optisch einzustellen. Leitet die Werkzeugeinstellung bis zu 0,01 mm. Erhältlich in zwei Änderungen: mit digitaler Anzeige und Lichtanzeigeanzeige mit einem optischen Referenzsystem.

- Die Vorteile des Verfahrens: Die Werkzeugeinstellung wird nicht an der Maschine ausgeführt. Einfache Technologie wird eliminiert. Es sucht eine hohe Genauigkeit der Einrichtung der Teileverarbeitung, befolgen Sie strikt den angegebenen Parametern.

Methodennachteile: zusätzliche Geräte anziehen. Das Verfahren kompensiert nicht die Ungenauigkeit der Positionierung, korrigiert nicht die Drehung des Turmkopfes.

Automatischer Prozessarbeitsanschlag

- Der erste Weg. Mit modernen Technologien können Sie die Oberseite des Fräsers einrichten. Dazu wird der Fräser auf den Halter eingestellt, das Probenbewegungsprogramm ist an den Sensor angegeben. Berechnung des Fehlers der Position des Scheitelpunkts und der automatischen Einstellung und Positionierung der Schneidfläche werden berechnet.

- Der zweite Weg. Es wird ein spezielles Programm zum Bewegen des Fräsers an das Werkstück angegeben. Günstige Entfernung wird durchgeführt. Automatisch ermittelt durchgeführt, echte Größe. Vergleichen Sie das mit einem Referenzproben erhaltene Ergebnis. Die Flugbahn und Position des Fräsers automatisch eingestellt.

Reparatur von Metallschneidmaschinen

Große und private Industrieunternehmen betreiben Metallschneidmaschinen mit einer Planungswarnung. Fehler werden in elektrischer Geräte erkannt, die Einstellketten sind installiert. Vorbeugende Reparatur hilft, Ausfallzeitmaschinen um 70% zu reduzieren. Kleinere Reparaturen führen immer zu einer Sammlung von Einstellungen. Sie müssen auf professioneller Ebene wiederhergestellt werden. Wenden Sie die moderne Methode außerhalb des Maschinensetups an. Methoden zur Reparatur- und Inbetriebnahmearbeiten werden in einen Plan zur Wartung von Technologie eingetragen und mit einer Haltestelle der Produktion und ohne ihn gehalten.