Schneidblech: Merkmale des technologischen Prozesses Instrumente

Der Prozess zum Schneiden von Metall sorgt für eine Reihe von Manipulationen, wie zum Beispiel Stanzen, Schneiden, Schneiden, Schneiden, Zuschneiden von Materialien. Der Zweck dieser Verfahren ist die Herstellung verschiedener Teile und Rohlinge. Das Schneiden erfolgt durch Einwirkung des Schneidwerkzeugs auf dem Material. Es gibt mehrere Möglichkeiten, Blechbleche zu schneiden. Betrachten Sie die beiden produktivsten und gefragtesten.

Inhalt

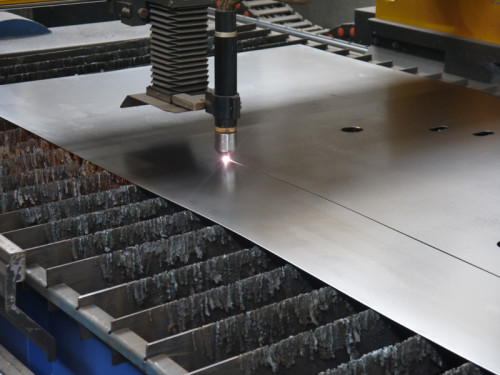

Schneidplatten mittels Laserstrahlung

Eine der Verfahren zum Schneiden eines Blechs ist ein Laserschneiden, das zu einem der ersten Genehmigungen der Laserstrahlung geworden ist. Mit dieser Methode können Sie Teile mit hoher Genauigkeit in der niedrigsten Zeit verarbeiten und gleichzeitig ein qualitatives Ergebnis erzielen. Mit Hilfe des Laserschneidens können Sie das Schneiden von fast allen Arten von Blech nehmen. Die Ausnahme ist ein Material, das diese Verarbeitung aufgrund nicht entsprechender Dicke nicht unterziehen kann. Durch diese Methode können Sie auch ein Gravieren auf Blech herstellen.

Arbeitsprinzip

Die Essenz dieser Verarbeitung ist wie folgt. Die Oberfläche des Materials wird an bestimmten Abschnitten mit einem Balken erhitzt, der sich an den gewünschten Punkten konzentriert. Der Prozess steuert den Computer, auf dem ein spezielles Programm installiert ist. Der Effekt der hohen Temperatur ermöglicht es Ihnen, fragile und dünne Bleche zu malen, ohne ihre Integrität zu beschädigen. Mit dieser Methode können Sie verschiedene Arten von Nichteisenmetallen verarbeiten. Zum Beispiel Stahl, Aluminium und seine Legierungen usw.

Die Verwendung einer hohen Energiekonzentration, die durch Laserstrahlung bereitgestellt wird, können Legierungen mit beliebigen thermophysikalischen Eigenschaften offenbart werden. In diesem Fall ist die Wärmebelichtungszone minimal. Der Betrieb von Laserinstallationen liefert Hilfsgas, das zusammen mit der Strahlung in den verarbeiteten Bereich eintritt. Unter dem Einfluss des Balkens erwärmt sich das Material, schmilzt, wodurch entlang der Schnittlinie verdampft. Als nächstes werden die Verwendung des Hilfsgases, Zerstörungsprodukte eliminiert. Diese Messermethode hat eine Reihe von Vorteilen, die seine Leistung erhöhen.

Vorteile der Anwendung eines Metallschneidlasers

- Die Kosten der Laserverarbeitung sind ausreichend erschwinglich.

- Durch die Auswirkungen von Strahlung können Sie auch die schwierigsten Metalltypen verarbeiten.

- Die Auswirkungen des Lasers sorgt für leistungsstarke Leistung, während die schnitte Schnittqualität konserviert. Dieses Ergebnis wird durch die hohe Dichte- und Strahlungskapazität des Lasers erläutert.

- Hochgeschwindigkeitsprozess.

- Im Zuge der Verarbeitung gibt es keinen mechanischen Kontakt mit dem Material. Dadurch ist es möglich, die fragilen Metalltypen zu malen, die auf andere Weise schwer zu schneiden sind.

- Der Umriss des Schnittes kann eine beliebige Komplexität sein.

- Wirtschaftlicher Verbrauch von Material. Bleiben auf einem Blech können recht eng positioniert werden, die Kosten des Endprodukts werden reduziert.

- Details, die auf diese Weise hergestellt werden, benötigen keine weitere Verarbeitung.

- Laserstrahlen sind ziemlich einfach zu kontrollieren. Dadurch ist es möglich, Schneidmaterial auf einer komplexen Kontur durchzuführen.

- Die dünne Linie des Schnittes beträgt 0,07 bis 0,1 mm.

Empfehlungen zum Aufschluss mit Laserstrahlung

- Es wird nicht empfohlen, das Laserschneiden des Metalls zu malen, um das metallmäßige Metall - rostig oder mit Korrosionsspuren zu malen, da die Qualität des Schnitts in diesem Fall merklich schlechter ist als bei der Verwendung von hoher Qualität Materialien.

- Es sollte auch keine Blätter mit erheblichen Unregelmäßigkeiten verwenden.

- Das Endergebnis hängt davon ab, einschließlich des Standorts auf dem Teilenblatt. Der Abstand zwischen ihnen sollte nicht weniger als 5-10 mm betragen. Und von den Rändern der Metallteile sollten mindestens 10 mm angeordnet sein.

- Die Verbesserung von Außenteilen-Indikatoren können von abgerundeten Ecken verwendet werden. In diesem Fall verringert sich die Maschine im Prozess nicht die Geschwindigkeit des Schneidkopfes.

- Die Kosten für das Schneiden mit Hilfe des Laserschneidens werden insbesondere und die Anzahl der Konturen ermittelt. Um jede Schaltung auszuführen, macht die Maschine den Schneiden in das Material in der Nähe der Linie, was eine zusätzliche Zeit erfordert. Dies erklärt die höheren Kosten einer solchen Behandlung.

Plasmaschneidmetall.

Mit diesem Verfahren ist das Schneiden von Blechschneidwerkzeug ein Plasmastrahl. Plasma ist in Form eines elektrischen Lichts in Form eines elektrischen Bogens auf eine große Temperatur und in einem ionisierten Zustand erhitzt. Die Zündung des Lichtbogens tritt zwischen der Arbeitsmetalloberfläche und der Elektrode auf. Das Plasma wird durch einen Gasbogen gebildet, der unter einem bestimmten Druck an eine Düse geliefert wird. Temperaturindikatoren des geformten Strahls erreichen 30000 ° C mit einer Geschwindigkeit von 500 bis 1500 m / s. Mit Hilfe eines solchen Plasmastriches können Sie ein Metall mit einer Dicke von bis zu 100 Millimetern schneiden.

Arbeitsprinzip

- Der Lichtbogen ist als Ergebnis eines Hochfrequenzimpulses oder eines Kurzschlusses zwischen dem Material und dem Sprühgerät leuchtet. Die Kühlung des Sprühgeräts wird von einem Gasstrom durchgeführt.

- Das Medium, aus dem der Plasmastrahl gebildet wird, ist in einen aktiven und inaktiven Typ unterteilt. Der erste umfasst Sauerstoff und Luft. Diese Gase werden mit Zeile der Eisenmetalle aufgebracht. Der zweite Typ umfasst Wasserstoff, Stickstoff, Wasserdampf und Argon, die verwendet werden, um Billets aus Nichteisenmetallen oder Legierungen zu erhalten.

- Der Schneidbogen des Plasmas wandelt Elektrizität in thermische Energie um. Seine Spannung wird durch die Abmessungen des Plasmaporus, der Stromkraft, der Zusammensetzung des Gasplasmas und des Raums von der Düse zur Arbeitsmetalloberfläche bestimmt.

- Die Temperatur entlang der Lichtbogenachse und der Querschnitt seiner Säule sind nicht dauerhaft. Die Temperaturanzeige wird durch die gleichen Parameter wie die Spannung sowie den Durchmesser der Bogensäule bestimmt.

- Aufgrund der hohen Temperatur des Bogens stürzte sich fast sofort in das Material ein. Vorbehaltlich des optimalen Verhältnisses der Kraft des Bogens und der Dicke des Metalls dringt der Schneidbogen durch die Dicke des Materials durch. Infolgedessen wird die Kante des Schnitts senkrecht erhalten.

Es ist sicherzustellen, dass die Geschwindigkeit den erforderlichen Niveau nicht überschreitet, da dies dazu führen kann, dass dies kein komplettes Zahnen des Metalls verursacht.

Vorteile von Metallschneidplasmabogen

- Plasmaschneiden zeichnet sich durch Universalität aus. Durch diese Methode können Sie verschiedene Arten von Metall schneiden.

- Die Arbeit wird mit hoher Geschwindigkeit durchgeführt.

- Das Ergebnis dieses Schneidens ist hochwertige Schnitte, die keine spätere Bearbeitung erfordern.

- Die Form der geschnittenen Teile kann irgendwelche sein, selbst das schwierigste.

- Beim Auftragen des Plasmas ist es nicht erforderlich, teure Gase wie Propan - Butan, Sauerstoff und Acetylen zu verwenden. Dies macht den Prozess wirtschaftlich.

- Das Verfahren zur Verwendung von Plasma ist durch Sicherheit gekennzeichnet, da explosive Gasflaschen während der Arbeit nicht gelten.

- Umweltschutzsicherheit.

- Das beim Schneiden verarbeitete Material wird nicht verformt.

- Bei der Arbeit an lackierten Oberflächen ist keine vorläufige Vorbereitung erforderlich. Das Erscheinungsbild der Oberfläche wird nicht verdorben, da die Farbverarbeitung minimal ist.

- Plasmazeit auf Metallminimum.

Prozesstechnik.

Als Ergebnis der Plasmaanwendung wird die Temperatur durch eine Temperatur von mehreren Zehntausenden von Grad beeinflusst. Dadurch können Sie die Verarbeitung von Blechblechen jedes Typs durchführen. Plasmaschneidtechnik Weiter:

- Der Schneidwerkzeug befindet sich in der Nähe des Randes des Materials. Die Aktivierung der Schaltfläche Switch ist zunächst aktiviert, der Duty Bogen, dann das Schneiden. Zu diesem Zeitpunkt geht der Schneidvorgang in eine aktive Stufe.

- Während des Prozesses ist der Träger eines dauerhaften Abstandes zwischen dem Ende der Schneidbogenspitze und der verwendeten Oberfläche des verwendeten Materials wichtig.

- Der Bogen sollte die geringere Richtung haben, und der Winkel seiner Position relativ zur Arbeitsfläche sollte direkt sein. Der Schneidbogen bewegt sich glatt entlang der Schnittlinie.

- Die in dieser Geschwindigkeit sollte derartig sein, in der die Funken von der umgekehrten Oberfläche des Materials sichtbar sind. Wenn keine Funken auf der Rückseite vorhanden sind, deuten darauf hin, dass das Metall nicht durchschneiden wird. Dafür kann es mehrere Gründe geben:

- unzureichender Strom;

- plasma-Richtung entspricht nicht der direkten Ecke;

- die eingestellte Geschwindigkeit ist zu hoch.

- Richtig installierter Strom und die Lichtbogengeschwindigkeit werden bestimmt, um einen hochwertigen Schnitt ohne Verformungen zu erhalten. Um den entsprechenden Niveau dieser Indikatoren zu bestimmen, sollte ein Testabschnitt mit einem höheren Strom ausgeführt werden. Als nächstes konzentrieren sich die Bewegungsgeschwindigkeit, um ihn in die richtige Richtung einzustellen.

Abschluss

Schneidmetall ist ein technologischer Prozess, mit dem Sie Metallrohlinge oder Teile der erforderlichen Form und Größen erhalten können. Bisher gibt es mehrere Methoden zum Schneiden von Blechen. Unter diesen sind Plasmaschneiden und -verarbeitung auf einem Lasermetallschneiden belegt. Diese Verfahren ermöglichen es, die Verarbeitung von Metalltypen durchzuführen und in kürzester Zeit ein hochwertiges Ergebnis zu erhalten. Gleichzeitig ist das Verfahren sicher, wirtschaftlich und schadet das Umweltumfeld nicht.

Waschblech auf Video waschen: