Konfiguracja i regulacja maszyn do obróbki metali Instrumenty,Przydatna rada

warsztaty produkcyjne mają szeroką gamę urządzeń Matthewing z automatycznym lub półautomatycznym systemem. Urządzenia tego typu są traktowane automatyczne przetwarzanie parametrów i obsługujących tę zdolność. Efektywne wykorzystanie sprzętu jest możliwe przy prowadzeniu etykietę wysokiej jakości i nowoczesnej jedną przekazanie linii procesowej.

Zadowolony

- Metodologia ogólna Obliczanie Matthewing Stunches

- Dostosowanie urządzeń elektrycznych na tokarkach

- Metody regulacji urządzeń elektrycznych maszyn do obróbki metali

- Elektryczne urządzenia pomiarowe

- Oprawy do maszyn do cięcia metalu

- Ogólny schemat konfigurowania obrabiarki

- Rodzaje ustawień dla maszyn i narzędzi do cięcia metali

- Naprawa maszyn do cięcia metali

Metodologia ogólna Obliczanie Matthewing Stunches

Regulacja - kierunek instalacji do cięcia metalu do wytwarzania wyrobów, zgodnie z cech technicznych: Wymiary, kształt i rozmiar. Klasyczna operacja jest krok po kroku:

- Technicznych instalatorów są badane, jego funkcjonalnego przeznaczenia.

- Urządzenie zostało zakończone z narzędziami i blachy.

- Mieści się on do instrumentu i dostosowuje się do pozycji, zaprojektowany naprawić.

- Mechanizmy regulują kwestii dojrzewa i urządzenia załadunkowe.

- Urządzenia montowane są na kęsy.

- Zmiana chłodnic lub ciężkie koła.

- Zastrzeżona ustawienie i utrzymanie urządzenia zwalniającego jest wykonywana.

- Ustalono obrót obrotu wrzeciona. Istnieje ranking przedawkowania długości supretu. Ustawiono pozycję ruchu i zmiany fontanny rotacyjnej wrzeciona.

Wypełniono powyższe, wytwarzanie maszyny do cięcia metalu jest uważane za wykonane. Mechanizm jest gotowy do przetwarzania części w danym trybie, z utrzymaniem formularzy i rozmiarów, dokładnie zbiegając się z rysunkiem. Regulacja maszyn do cięcia metali przeprowadza się przy użyciu części elektrycznych i mechanicznych urządzenia.

Regulacja sprzętu elektrycznego do obracania maszyn

W każdej produkcji stosuje się grupę obrotów narzędzi maszynowych. Są to uniwersalne lub z wąską funkcjonalnością maszyny. Najczęściej regulacją jest sprzęt elektryczny maszyn. Jest wykonywany w kilku przypadkach:

- Przed przeprowadzeniem testu testowego u producenta. Kompleks pracy, który napędza wszystkie elementy urządzenia elektrycznego, zapewniając dalszy proces przetwarzania technologicznego w określonym określonym trybie.

- Przed przekazaniem maszyn do konsumenta. Regulacja testu.

- Powtarzająca się lub wtórna regulacja. Jest wykonywany po naprawie i konserwacji naprawczej, z awarią maszyny w systemie, ze stałą działaniem w trybie napiętym. Rozpoczęcie obejmuje weryfikację zgodności wymienionego sprzętu elektrycznego lub elementów projektu instalacji. Po drodze wykryto i wyeliminowane są awarie w schemacie, urządzenia elektryczne, regulowane są systemy napędowe i elementy, sprawdzana jest integralność izolacji, wydajność naziemna. Dokonaj rejestrów sterujących urządzeń i czujników. Prześlij napięcie i przeprowadzaj test do przeciążenia schematu.

Metody regulacji urządzeń elektrycznych maszyn do cięcia metalu

Elektroschemy sterujące napędami maszyn różnią się złożonością schematu wykorzystywanych elektrod, według przeznaczenia. Działanie regulacji nie jest zbudowany w sposób szablonu, ale ma zakwaterowane metody identyfikacji nieprawidłowego działania:

- Metoda klasyczna lub obserwacyjna. Najłatwiejszy sposób zidentyfikowania nieprawidłowych działań w pracy maszyny. Operator zamówienia monitoruje interakcję elementów schematu, ocenia skuteczność i poprawność skumulowanego działania. Ta metoda ma zastosowanie do wszystkich maszyn, w tym złożonych automatycznych instalacji. Nie więcej niż 3-4 jednostek urządzeń biorą udział w takich urządzeniach dla jednej operacji. Profesjonalny regulator zna lokalizację tych funkcjonalnych, ich lokalizację w obudowie, a według ich państwa, specjalista jest aktem działania, kierunek ruchu. Metoda obserwacji w tym przypadku pomaga lub określa przyczynę usterki lub zawęzić obszar wyszukiwania w witrynie defektu.

- Wyjątek lub lokalizacja. Obszar weryfikacji jest sztucznie zmniejszony. Wadliwy element jest wykrywany przez odłączenie schematów węzłów przed wykryciem awarii. Jest to długi i żmudny proces: elementy elektryczne i mechaniczne są wykluczone.

- Porównanie. Przypuszczalnie wadliwy element lub element zastępuje się tym samym serwisem. Wykryta wada jest eliminowana, a czas instalowania części roboczej jest zmniejszona.

- Odwrotna sekwencja. Metoda ma zastosowanie do schematów z kilku składników, funkcjonalnie zależnie od siebie nawzajem. Wyjście każdego łącza jest sprawdzane w kierunku ostatniego do pierwszego. Skuteczna i najszybsza metoda - umożliwia nie tylko szybko zidentyfikowanie wadliwego obszaru, ale także przejść testowanie kontroli łańcucha. Korzystanie z metody zmniejsza proste i zwiększa wydajność.

- Bezpośrednia sekwencja. Metoda ta jest używana podczas regulacji doświadczonych maszyn z kompleksowym obwodem i licznym aparatem elektrycznym. Wykonywane z niewystarczającym doświadczeniem obciążenia. Metoda jest prosta, ale trwa od 10 do 48 godzin przestojów sprzętu. Używany bardzo rzadko.

Elektryczne urządzenia pomiarowe

Regulacja urządzeń elektrycznych maszyn do cięcia metali jest wykonywana przy użyciu specjalnych i uniwersalnych metrów:

- Urządzenia uniwersalne z wieloma typami skal są używane do schematów składających się z prądu przemiennego i bezpośredniego. Takie czujniki obejmują wskaźniki napięcia, amperów i woltomierek, sondy testera.

- Specjalne urządzenia służą do sprawdzania urządzeń elektronicznych, obwodów z czujnikami elektronicznymi. Wykonanie tego typu dostosowania sprawia, że \u200b\u200bkonieczne jest pracę i doświadczenie w tej dziedzinie.

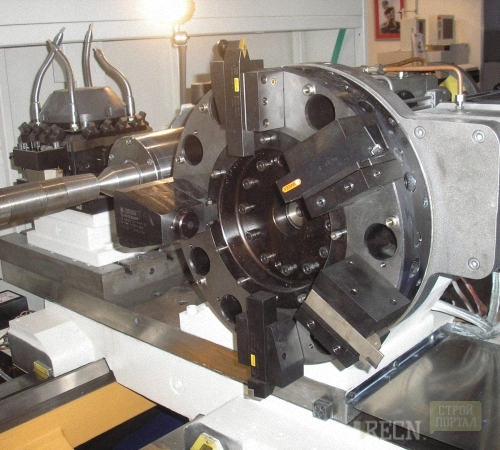

Oprawy do maszyn do cięcia metalu

Urządzenia są podzielone na grupy i mają inny cel funkcjonalny. Do konfiguracji maszyn do cięcia metalu stosuje się dwa typy urządzeń:

- Ural - wyspecjalizowane urządzenia konfiguracyjne. Przypisywanie węzłów danych: Lokalizacja i mocowanie ściśle zdefiniowanego kęsa. Występuje w kompleksie, a następnie zebrany pod określonym przedmiotem obrabianym. Elementy są przeznaczone do wielokrotnego użytku. Dostosowanie jest przeznaczone dla każdej partii produktów.

- SPB - Uszkodzone urządzenia. Służy do pomieszczenia i przymocowanych próbek za pomocą wielkości i konstruktywnych charakterystyk parametrów. Złóż wniosek do produkcji multistAckich wałów, kołnierzy, dysków. Regulacja odbywa się jednorazowy i nie zmienia się podczas pracy agregatu.

Ogólny schemat do konfigurowania maszyn do cięcia metali

Istotą konfiguracji jest zapewnienie dokładnego dopasowania do przetwarzania pustek zgodnie z określonymi parametrami na określonej maszynie, aby zapewnić funkcję doskonałego zbiegu okolicznościowego projektu rysunku płyty.

Ogólny schemat instalacji:

- Dokładna pozycja zatrzymania, narzędzia tnącego i przetworzonego kęs / część jest ustawione w stosunku do pozycji w układach płaszczyzny i współrzędnych.

- Warunki są zapewnione na podstawie określonej pracy roboczej, rysunek do produkcji części całkowicie zbiegającej się przez parametry z próbką odniesienia.

Ustawienie początkowe, ponieważ działa na maszynach do cięcia metalu, jest powalony zużycie krawędzi tnącej narzędzi. Szczegóły zaczynają być wykonane z dużym błędem z określonych parametrów. Dlatego jest skonfigurowany do określonej gałęzi billu, a następnie wykonuje następną regulację maszyny. Zgodnie z statystykami proste sąsiednie ustawienie wynosi 10-15% całkowitego procesu procesu technologicznego.

Rodzaje ustawień maszyn do cięcia metalowych i narzędzi

Dokładne przetwarzanie pustych jest powiązane z poprawnym ustawieniem. Łącząc metody i metody wyboru, aby zapewnić wysoką dokładność nazywa się ustawieniem wymiarowym.

Ogólne i liniowe wartości części są ustawiane przy przyjęciu i błędu. Aby obliczyć możliwy błąd ustawień, użyj specjalnej formuły. Zgodnie z kwadratowym podsumowaniem wszystkich wartości opartych na studni.

Półautomatyczna praca próbna

- Mały fragment powierzchni próbki jest przetwarzany przez frez.

- Wyniki pomiarów są używane do zmiany położenia narzędzia tnącego, biorąc pod uwagę błędy.

- Roszczenia o ustawieniach błędów są prezentowane w zależności od projektu i funkcjonalności jednostki roboczej. Na przykład, dla maszyn nudnych i krzątankowych z CNC, produkty przetworzonego produktu są utrzymywane automatycznie, co zwiększa wymagania dotyczące awarii i zmniejsza błędy.

- Regulacja poza maszyną jest wykonywana przy użyciu urządzeń optycznych, na przykład BB 2010. Aby sprawdzić urządzenie jest zamontowane na panelu lub blatu. Podstawa urządzenia z dwóch Caretok: poprzeczne i podłużne. Wózki są przenoszone przez prowadnice Ceric. W kolejności za pomocą zainstalowanego projektora. Wzmocniono wspornik z cyfrowym wyświetlaczem. Dokładne współrzędne instalacji przewozu są osiągane przez węzeł mikrokomputerowy. Powierzchnia wieży lub suwmiarki jest przymocowana do powierzchni. Jest zainstalowany w nim za pomocą narzędzia do cięcia. Symulator systemu odniesienia obsługuje cyfrowe wskazanie z indukcyjnym czujnikiem przemieszczenia liniowego.

- Konfigurowanie narzędzia tnącego jest wykonane przez przesuwanie śrub regulacyjnych wzdłuż dwóch współrzędnych w poziomie. Po osiągnięciu wyrównania z Crosshair of the Projektor, wyrównaj frezek pionowo. Dokładna instalacja jest wykonana za pomocą wskaźnika zegara z zestawu instrumentu. Ustawienia instrumentu jest wykonane zgodnie z jednostką sterującą certyfikowaną przez rozmiar podstawy.

- Nowoczesne systemy do wielkości narzędzi tnących składających się z instrumentu optycznego, projektora, wyświetlacza cyfrowego natychmiast wyposażonych w głowicę obrotową. Systemy te mogą ustawić więcej niż kilkanaście różnych maszyn do cięcia metalu. Na przykład mikroket EG-400. Używany do optycznego dostosowania obcinarki do blokowania szybkiego narzędzia. Przeprowadza ustawienie narzędzia do 0,01 mm. Dostępne w dwóch modyfikacjach: z wyświetlaczem cyfrowym próbki i wyświetlacza światła, z optycznym systemem odniesienia.

- Zalety metody: Ustawienie narzędzia nie jest wykonywane na maszynie. Prosta technologia jest wyeliminowana. Wysoka dokładność ustawiania obsługi części, ściśle przestrzegać określonych parametrów.

Metoda Wady: Przyciąganie dodatkowych urządzeń. Metoda nie zrekompensuje niedokładności pozycjonowania, nie dostosowuje obrotu głowicy wieży.

Automatyczny skok roboczy prób

- Pierwsza droga. Nowoczesne technologie pozwalają na ustawienie górnej części noża. W tym celu frez jest ustawiony na uchwyt, program ruchu próbki jest określony do czujnika. Błąd położenia wierzchołka jest obliczana i automatyczna regulacja i pozycjonowanie powierzchni cięcia.

- Drugi sposób. Zestaw znajduje się specjalny program przesuwania noża do obrabianego przedmiotu. Tanie usuwanie jest wykonywane. Automatycznie określono wykonany, prawdziwy rozmiar. Porównaj wynik uzyskany z próbką odniesienia. Trajektoria i położenie noża są automatycznie regulowane.

Naprawa maszyn do cięcia metali

Duże i prywatne przedsiębiorstwa przemysłowe obsługują maszyny do cięcia metali z naprawą planowania. Usterki są wykrywane w urządzeniach elektrycznych, instalowane są łańcuchy. Naprawa zapobiegawcza pomaga zmniejszyć maszyny przestojów o 70%. Niewielkie naprawy zawsze prowadzi do kolekcji ustawień. Należy przywrócić na poziomie zawodowym. Zastosuj nowoczesną metodę poza konfiguracją maszyny. Metody prac naprawczych i uruchamiania są wprowadzane do planu utrzymania technologii i przeprowadza się z zatrzymaniem produkcji i bez niego.