Configurarea și reglarea mașinilor de tăiat metalice Instrumente,Sfat util

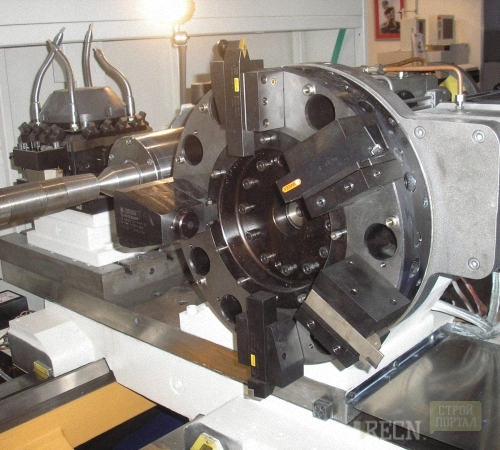

Atelierele de producție au o gamă largă de instalații de mathewing cu un sistem automat sau semi-automat. Instalațiile de acest tip sunt tratate cu parametri de procesare și menținerea automată a acestei abilități. Utilizarea eficientă a echipamentului este posibilă atunci când efectuați o masă de înaltă calitate și o setare modernă cu o singură mână a liniei tehnologice.

Conţinut

- Metodologia generală Calculul lui Matthewing

- Reglarea echipamentelor electrice pentru mașinile de strunjire

- Metode de ajustare a echipamentelor electrice de mașini de tăiat metalice

- Instrumente de instalare pentru ajustare

- Luminări pentru mașini de tăiat metalice

- Schema generală pentru înființarea mașinilor de tăiere a metalelor

- Tipuri de setări pentru mașini și instrumente de tăiere metalice

- Repararea mașinilor de tăiat metalice

Metodologia generală Calculul lui Matthewing

Ajustare - Specializarea instalației de tăiere a metalelor la fabricarea produselor în funcție de caracteristicile tehnologice: dimensiunile, forma și dimensiunea. Operațiunea clasică este pas cu pas:

- Tehnicienii de instalare tehnică, scopul său funcțional este studiat.

- Unitatea este completată cu instrumentele și foaia.

- Acesta este setat la instrument și fitinguri, conceput pentru a repara elementele.

- Memorialele sunt guvernate de chestiuni de maturi și de dispozitiv de încărcare.

- Instalațiile sunt instalate pentru semifabricate.

- Schimbarea răcitorilor sau a roților dure.

- Setarea propunătoare și conservarea instrumentului de eliberare este ajustată.

- Acesta este setat la rotirea rotației axului. Există un clasament pre-nunta de lungimea lungimii supaului. Este setată poziția mișcării mișcării și schimbările în fântâna de rotație a arborelui.

Cele de mai sus sunt finisate, se consideră că prepararea mașinii de tăiere a metalelor. Mecanismul este pregătit pentru prelucrarea pieselor într-un mod dat, cu menținerea formelor și dimensiunilor, coincide exact cu desenul. Ajustarea mașinilor de tăiere a metalelor se efectuează utilizând părțile electrice și mecanice ale unității.

Reglarea echipamentelor electrice pentru mașinile de strunjire

În fiecare producție este utilizat grupul de mașini de rotire. Acestea sunt universale sau cu o funcționalitate îngustă controlată a mașinii. Cel mai adesea prin ajustarea echipamentului electric de mașini. Se efectuează în mai multe cazuri:

- Înainte de a efectua un test de testare la producător. Complexul de lucru care acționează toate elementele echipamentelor electrice care asigură procesul de procesare tehnologică suplimentar într-un anumit mod specificat.

- Înainte de a trece mașinile la consumator. Ajustarea testului.

- Repetate sau secundare. Se efectuează după repararea și întreținerea restabilirii, când aparatul nu reușește în sistem, când funcționează într-un mod tensionat. Punerea în funcțiune cuprinde conformitatea echipamentelor electrice înlocuite sau a elementelor proiectului de instalare. Pe parcurs, posibilele defecțiuni sunt detectate și eliminate în schemă, aparatele electrice, sistemele de antrenare și elementele sunt reglementate, integritatea izolației este verificată, eficiența solului. Faceți controlul înregistrărilor instrumentului și a citirilor senzorilor. Puneți tensiunea și efectuați un test pentru supraîncărcarea circuitului.

Metode de ajustare a echipamentelor electrice de mașini de tăiat metalice

Electroschemele care controlează unitățile de mașini diferă în complexitatea circuitului, în conformitate cu aparatul electric utilizat, după scop. Funcționarea adjurmelor nu este construită în modul de șablon, dar a adaptat metode pentru identificarea defectuoasă:

- Metodă clasică sau de observare. Cea mai ușoară modalitate de a identifica defecțiunile în lucrarea mașinii. Operatorul de comandă monitorizează interacțiunea elementelor schemei, evaluează eficacitatea și corectitudinea acțiunii cumulative. Această metodă este aplicabilă tuturor mașinilor, inclusiv instalațiilor automate complexe. Nu mai mult de 3-4 unități de echipament participă la astfel de dispozitive pentru o operațiune. Adjusterul profesional cunoaște localizarea acestor funcții, locația lor în locuințe și de statul lor, specialistul este un act de mod de funcționare, direcția de mișcare. Metoda de observare în acest caz ajută sau identifică cauza defecțiunii sau îngustă zona de căutare a nodului defect.

- Excepție sau localizare. Domeniul de verificare este redus artificial. Elementul defect este detectat prin deconectarea schemelor de noduri înainte de detectarea defecțiunilor. Acesta este un proces lung și minunat: elementele electrice și mecanice sunt excluse.

- Comparaţie. Probabil că elementul sau elementul defect este înlocuit cu același serviciu. Defectul detectat este eliminat și timpul este redus pentru a instala partea de lucru.

- Secvența inversă. Metoda este aplicabilă pentru schemele din mai multe componente, dependente funcțional unul de celălalt. Ieșirea fiecărei legături în direcția ultimului la primul este verificată. Metoda eficientă și cea mai rapidă - permite nu numai să identifice rapid o zonă defectă, ci și să efectueze testarea controlului lanțului. Utilizarea metodei reduce ușor și crește productivitatea.

- Secvența directă. Această metodă este utilizată la ajustarea mașinilor cu experiență cu un circuit complex și numeroase aparate electrice. Efectuate cu experiența insuficientă a adjusterului. Metoda este simplă, dar durează de la 10 la 48 de ore de întrerupere a echipamentului. Folosit extrem de rar.

Instrumente de instalare pentru ajustare

Reglarea echipamentelor electrice de mașini de tăiat metalice se efectuează utilizând contoare speciale și universale:

- Dispozitivele universale cu mai multe tipuri de cântare sunt utilizate pentru schemele constând din curent alternativ și direct. Astfel de senzori includ indicatoare de tensiune, amperi și voltmetre, sonde de tester.

- Instrumentele speciale sunt utilizate pentru a verifica dispozitivele electronice, circuitele cu senzori electronici. Execuția acestui tip de ajustare face necesară pentru muncă și experiență în acest domeniu.

Luminări pentru mașini de tăiat metalice

Dispozitivele sunt împărțite în grupuri și au o destinație funcțională diferită. Pentru configurare de mașini de tăiere a metalului, sunt utilizate două tipuri de corpuri:

- Urali - dispozitive de configurare specializate. Atribuirea de date nod: Locul de amplasare și fixarea unui butuc strict definit. Vine în complex, și apoi colectate pentru o anumită piesă de prelucrat. Elementele sunt destinate utilizării repetate. Ajustarea se face pentru fiecare lot de produse.

- SPb - dispozitive defecte. Folosit la loc și probele fixate cu aproape în caracteristicile de mărime și parametrii constructivi. Se aplică la fabricarea de arbori multietajate, flanșe, discuri. Ajustarea se face de unică folosință și nu se schimbă în timpul funcționării agregatului.

Schema generală pentru înființarea mașinilor de tăiere a metalelor

Esența setării este acela de a asigura potrivirea exactă a piesei de procesare în conformitate cu parametrii specificați pe o anumită mașină, asigură funcția de coincidență perfectă a proiectului finit de disc desen.

schema de configurare generală:

- Poziția exactă a oprire, scula de tăiere și țagle / partea procesată este setată în raport cu poziția în plan și sistemele de coordonate.

- Condițiile sunt furnizate pe baza unui anumit loc de muncă de lucru, desenul pentru fabricarea părții care coincide în totalitate de parametri, cu o probă de referință.

Setarea inițială ca să funcționeze la mașinile de debitat metal este daramat din cauza uzurii tăișului a instrumentelor. Detalii încep să fie făcută cu o eroare mare de parametrii specificați. Prin urmare, acesta este configurat pentru o anumită ramură țaglă, iar apoi se efectuează următoarea ajustare a mașinii. Conform statisticilor, simplu asociat cu setarea este de 10-15% din procesul total al procesului tehnologic.

Tipuri de setări pentru mașini și instrumente de tăiere metalice

prelucrarea de calitate exactă a semifabricatelor este asociat cu setarea corectă. metode și metode de selecție pentru a asigura o mai mare precizie Combinand se numește setare dimensională.

Valorile generale și liniare ale pieselor sunt stabilite cu admitere și de eroare. Pentru a calcula posibila eroare a setărilor folosesc o formulă specială. Prin însumarea pătratică a tuturor godeurilor.

Lucrări de încercare semi-automată

- Un fragment de suprafață mică a eșantionului este procesat de un tăietor.

- Rezultatele măsurătorilor sunt folosite pentru a schimba poziția sculei de tăiere, luând în considerare erorile.

- Reclamațiile pentru setările de eroare sunt prezentate în funcție de proiectarea și funcționalitatea unității de lucru. De exemplu, pentru mașini de foraj și de tăiere cu CNC, produsul care este procesat este menținut automat și acest lucru crește cerințele pentru intensitatea și reducerea erorilor.

- Ajustarea în afara aparatului este efectuată utilizând dispozitive optice, de exemplu, BB 2010. Pentru a verifica dispozitivul montat pe panou sau blat. Baza dispozitivului de la două Caretok: transversală și longitudinală. Carucioarele sunt mutate de ghiduri strâmbe. Pentru proiectorul instalat. Baza este întărit printr-un suport digital de afișare. Coordonatele exacte ale instalării căruciorului sunt realizate de nodul de microcomputer. Suprafața turelă sau etrierului este atașată la suprafață. Este instalat în ea cu un instrument de tăiere. Simulatorul de sistem de referință servește un afișaj digital cu un senzor inductiv de deplasare liniară.

- Setarea instrumentului de tăiere este realizată prin deplasarea șuruburilor de-a lungul a două coordonate în orizontală. Având în vedere alinierea cu criza proeminentului, aliniați tăietorul vertical. Instalația exactă este efectuată utilizând un indicator de ceas din setul de instrumente. Setarea instrumentului este efectuată în funcție de unitatea de control certificată de dimensiunea bazei.

- Sisteme moderne de dimensiune a uneltelor de tăiere constând dintr-un dispozitiv optic, un proiector, afișaj digital echipat imediat cu un cap rotativ. Aceste sisteme pot ajusta mai mult de o duzină de mașini de tăiat metalice diferite. De exemplu, Microcet EG-400. Folosit pentru a regla optic tăietorul de rotire în blocul de scule rapide. Realizează setarea sculei până la 0,01 mm. Disponibil în două modificări: cu afișaj digital și afișaj de afișare a luminii, cu un sistem de referință optic.

- Avantajele metodei: setarea sculei nu este efectuată pe mașină. Tehnologia simplă este eliminată. Acesta caută o precizie ridicată a înființării procesării pieselor, urmați cu strictețe parametrii specificați.

Dezavantajele metodelor: atragerea dispozitivelor suplimentare. Metoda nu compensează inexactitatea de poziționare, nu corectează rotația capului de turelă.

Strunjirea automată a procesului de lucru

- Primul mod. Tehnologiile moderne vă permit să configurați partea superioară a tăietorului. Pentru a face acest lucru, tăietorul este setat la suport, programul de mișcare de probă este specificat la senzor. Calculul erorii poziției vârfului și reglarea automată și poziționarea suprafeței de tăiere sunt calculate.

- Al doilea mod. Este specificat un program special pentru deplasarea tăietorului la piesa de prelucrat. Se efectuează eliminarea ieftină. Determinată automat efectuată, dimensiune reală. Comparați rezultatul obținut cu un eșantion de referință. Ajustat automat traiectoria și poziția tăietorului.

Repararea mașinilor de tăiat metalice

Întreprinderile industriale mari și private operează mașini de tăiat metalice cu o reparație de planificare-avertizare. Defectele sunt detectate în echipamente electrice, sunt instalate lanțuri de setare. Repararea preventivă ajută la reducerea mașinilor de nefuncționare cu 70%. Reparațiile minore duce întotdeauna la o colecție de setări. Acestea trebuie să fie restaurate la un nivel profesional. Aplicați metoda modernă în afara configurației mașinii. Metodele de reparare și de punere în funcțiune sunt încheiate într-un plan de întreținere a tehnologiei și sunt ținute cu o oprire de producție și fără ea.