Ställa in och justera metallskärmaskiner Instrument,Användbart råd

Produktionsverkstäder har ett stort antal matthewing-installationer med ett automatiskt eller halvautomatiskt system. Installationer av denna typ behandlas med bearbetningsparametrar och underhåll automatiskt denna förmåga. Effektiv användning av utrustning är möjlig när man utför ett högkvalitativt bord och modern en-hands inställning av den tekniska linjen.

Innehåll

- Allmän metodikberäkning av matthewing stunches

- Justera elektrisk utrustning för svängmaskiner

- Metoder för justering av elektrisk utrustning av metallskärmaskiner

- Installationsinstrument för justering

- Fixtures för metallskärmaskiner

- Allmänt system för inställning av metallskärmaskiner

- Typer av inställningar för metallskärmaskiner och verktyg

- Reparation av metallskärmaskiner

Allmän metodikberäkning av matthewing stunches

Justering - Specialisering av metallskärningsinstallation till tillverkning av produkter enligt de tekniska egenskaperna: dimensioner, form och storlek. Klassisk operation är steg för steg:

- De tekniska installationsteknikerna, dess funktionella syfte studeras.

- Enheten är klar med verktygen och arket.

- Den är inställd på instrumentet och beslag, som är utformat för att åtgärda objekt.

- Minnesmärken styrs av mognar och startenhet.

- Installationer är installerade för billets.

- Byter kylare eller hårda hjul.

- Proprimentinställning och bevarande av utsläppsinstrumentet justeras.

- Den är inställd på rotation av spindelrotationen. Det finns en förbröllops ranking av längden på soppens längd. Positionen för rörelsens rörelse och förändringar i spindelns rotationsfontän är inställd.

Ovanstående är färdig, beredningen av metallskärmaskinen anses vara gjord. Mekanismen är klar för bearbetning av delar i ett givet läge, med underhåll av former och storlekar, exakt sammanfaller med ritningen. Justeringen av metallskärmaskiner utförs med användning av de elektriska och mekaniska delarna av enheten.

Justera elektrisk utrustning för svängmaskiner

Vridgrupp av verktygsmaskiner används i varje produktion. Dessa är universella eller med en smalstyrd funktionalitet hos maskinen. Oftast genom att justera maskinens elektriska utrustning. Det utförs i flera fall:

- Innan du utför ett testtest hos tillverkaren. Det komplexa arbetet som påverkar alla delar av elektrisk utrustning som säkerställer ytterligare teknologisk behandlingsprocess i ett visst angivet läge.

- Innan du passerar maskinerna till konsumenten. Testjustering.

- Upprepad eller sekundärjustering. Den utförs efter reparation och återställande underhåll, när maskinen misslyckas i systemet, när du arbetar i ett ansträngt läge. Idrifttagning omfattar överensstämmelsen med den ersatta elektriska utrustningen eller elementen i installationsprojektet. Längs vägen detekteras eventuella funktionsfel och elimineras i systemet, elektriska apparater, drivsystem och element regleras, isoleringsintegritet är kontrollerad, markverkningsgrad. Kontrollera kontroller av instrument och sensoravläsningar. Sätt spänningen och utför ett test för överbelastning av kretsen.

Metoder för justering av elektrisk utrustning av metallskärmaskiner

Elektroschemer som styr drivenheterna av maskiner skiljer sig i kretsens komplexitet, enligt den elektriska apparaten som används, med syfte. Funktionen av justerarna är inte byggd på mallens sätt, men har inrymda metoder för att identifiera funktionsfel:

- Klassisk eller observationsmetod. Det enklaste sättet att identifiera funktionsfel i maskinens arbete. Orderansvarig övervakar interaktionen mellan schemalementen, utvärderar effektiviteten och korrektheten hos den kumulativa åtgärden. Denna metod är tillämplig på alla maskiner, inklusive komplexautomatiska installationer. Inte mer än 3-4 enheter av utrustning deltar i sådana anordningar för en operation. Professionell justerare vet platsen för dessa funktioner, deras läge i bostaden, och av deras tillstånd är specialisten en handling av driftsläge, rörelseriktningen. Observationsmetoden i det här fallet hjälper eller identifierar orsaken till felet, eller smal sökområdet för den defekta noden.

- Undantag eller lokalisering. Verifieringsområdet reduceras artificiellt. Det felaktiga elementet detekteras genom att koppla bort nodscheman innan felet detekteras. Detta är en lång och noggrann process: Elektriska och mekaniska element är uteslutna.

- Jämförelse. Förmodligen defekt element eller föremål ersätts med samma användbar. Den detekterade defekten elimineras och tiden reduceras för att installera arbetsdelen.

- Omvänd sekvens. Metoden är tillämplig för system från flera komponenter, funktionellt beroende av varandra. Utgången från varje länk i riktning mot den sista till den första kontrolleras. Effektiv och snabbaste metod - tillåter inte bara att snabbt identifiera ett defekt område, men också att utföra kontrolltestning av kedjan. Användningen av metoden reducerar enkel och ökar produktiviteten.

- Direkt sekvens. Denna metod används vid justering av erfarna maskiner med en komplex krets och många elektriska apparater. Utförs med den otillräckliga erfarenheten av justeraren. Metoden är enkel, men tar från 10 till 48 timmars utrustningstopp. Används extremt sällan.

Installationsinstrument för justering

Justering av den elektriska utrustningen av metallskärmaskiner utförs med hjälp av speciella och universella mätare:

- Universella enheter med flera typer av skalor används för scheman som består av alternerande och likström. Sådana sensorer innefattar spänningsindikatorer, ampere och voltmetrar, testprober.

- Särskilda instrument används för att kontrollera elektroniska enheter, kretsar med elektroniska sensorer. Genomförandet av denna typ av justering gör det nödvändigt för arbete och erfarenhet på detta område.

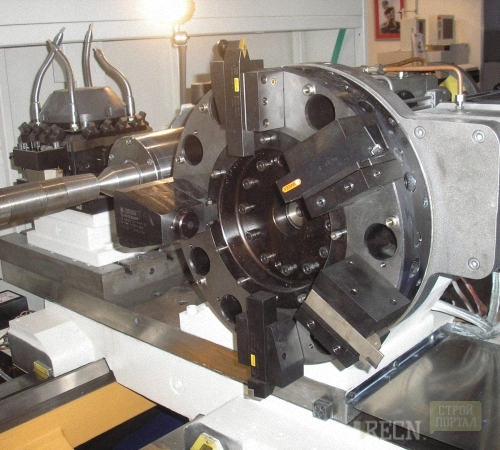

Fixtures för metallskärmaskiner

Enheterna är indelade i grupper och har en annan funktionell destination. För inställning av metallskärmaskiner, är två typer av fixturer som används:

- Ural - specialiserade installations enheter. Tilldela nod data: Location och fästa en strikt definierad billet. Finns i komplexet, och sedan samlas in för ett specifikt arbetsstycke. Element är avsedda för upprepad användning. Justering görs för varje parti av produkter.

- SPb - defekta enheter. Används för att plats och fästs prover med nära i storlek och konstruktiva parametrar egenskaper. Gälla tillverkning av flerstegs axlar, flänsar, skivor. Justering görs av engångstyp och inte förändras under driften av aggregatet.

Allmänt schema för att sätta upp metallskärmaskiner

Kärnan i inställningen är att säkerställa korrekt matchning av arbetsstycket bearbetning enligt de angivna parametrarna på en viss maskin, säkerställa funktionen av den perfekta sammanträffande av den färdiga skivan ritningsprojekt.

Grundinställningar schema:

- Den exakta positionen för stopp, skärverktyget och den bearbetade tackan / del är satt i förhållande till läget i planet och koordinatsystem.

- Betingelser tillhandahålls baserat på en specifik arbetsjobb, ritningen för tillverkning av delen helt sammanfaller med parametrar med ett referensprov.

Grundinställning som det fungerar på metall skärmaskiner slås ner på grund av förslitning av skäreggen av verktygen. Detaljer börjar göras med ett stort fel från de angivna parametrarna. Därför är den konfigurerad för en specifik billet gren, och sedan nästa inställning av maskinen utförs. Enligt statistiken är det enkla samband med inställningen 10-15% av den totala processen av den tekniska processen.

Typer av inställningar för metallbearbetningsmaskiner och verktyg

Exakt kvalitet bearbetning av ämnen är förknippad med rätt inställning. Kombinera metoder och metoder för val för att säkerställa hög noggrannhet kallas dimensionell inställning.

Generellt och linjära värden på delar ställs in med antagning och fel. För att beräkna den möjliga fel inställningar använder en speciell formel. Genom den kvadratiska summan av alla brunnar.

Halvautomatisk provarbete

- En liten yta fragment av provet behandlas av en skäranordning.

- Mätresultaten används för att ändra placeringen av skärverktyget, med hänsyn till felen.

- Fel på felinställningar presenteras beroende på arbetsenhetens design och funktionalitet. Till exempel, för tråkiga och chubskärmaskiner med CNC, upprätthålls produkten som behandlas i automatiskt, och detta ökar kraven för enintensitet och minskning av fel.

- Justering utanför maskinen utförs med hjälp av optiska enheter, till exempel BB 2010. För att kontrollera enheten är monterad på panelen eller bänkskivan. Basen av anordningen från två Caretok: tvärgående och longitudinella. Vagnarna flyttas av krokiga guider. I ordning med den installerade projektoren. Basen stärks av en digital bildskärm. De exakta koordinaterna för installationen av vagnen uppnås genom mikrodatornoden. Tornets eller kaliperens yta är fäst vid ytan. Den är installerad i det med ett skärverktyg. Referenssystemsimulatorn tjänar en digital display med en induktiv linjär förskjutningssensor.

- Inställning av skärverktyget görs genom att flytta genom att justera skruvarna längs två koordinater i det horisontella. Efter att ha uppnått inriktning med projektorns crosshair, rikta skäret vertikalt. Den exakta installationen görs med en klockindikator från instrumentkit. Instrumentinställningen är tillverkad enligt styrenheten som är certifierad med storleken på basen.

- Moderna system för storleken på skärverktygen som består av en optisk enhet, en projektor, digital display omedelbart utrustad med ett roterande huvud. Dessa system kan justera mer än ett dussin olika metallskärmaskiner. Till exempel, Microcet EG-400. Används för att optiskt justera vridskäraren i det snabba verktygsblocket. Gör verktyget inställning upp till 0,01 mm. Finns i två modifieringar: med digital prov och lätt display, med ett optiskt referenssystem.

- Fördelarna med metoden: Verktygsinställningen utförs inte på maskinen. Enkel teknik elimineras. Den söker hög noggrannhet för att ställa in delar bearbetning, strikt följa de angivna parametrarna.

Metod Nackdelar: Att locka tilläggsenheter. Metoden kompenserar inte för placeringens felaktighet, korrigerar inte rotationshuvudets rotation.

Automatisk provstroke

- Det första sättet. Modern teknik tillåter dig att ställa upp toppen av skäraren. För att göra detta är skäraren inställd på hållaren, provsarrangemanget anges till sensorn. Beräkning av felet på vertexens läge och den automatiska justeringen och positioneringen av skärytan beräknas.

- Det andra sättet. Ett speciellt program för att flytta skäraren till arbetsstycket anges. Billigt borttagning utförs. Automatiskt bestämd utförd, verklig storlek. Jämför resultatet erhållet med ett referensprov. Justerade automatiskt skärmens bana och position.

Reparation av metallskärmaskiner

Stora och privata industriella företag driver metallskärmaskiner med en planeringsvarning. Fel är detekterade i elektrisk utrustning, inställningskedjor är installerade. Förebyggande reparation hjälper till att minska downtime-maskinerna med 70%. Mindre reparationer leder alltid till en samling av inställningar. De måste återställas på en professionell nivå. Applicera den moderna metoden utanför maskinens inställning. Metoder för reparation och idrifttagning har ingått en plan för underhåll av teknik och hålls med ett stopp av produktionen och utan det.