Налагодження та налагодження металорізальних верстатів Інструменти,Корисні поради

Виробничі цехи розташовують великим асортиментом мeталлорежущіх установок з автоматичною або напівавтоматичною системою. Установки такого типу обробляють заготовки за технологічними параметрами і підтримують автоматично цю здатність. Ефективне використання обладнання можливо при проведенні якісної нaстройкі і сучасної нaладкі технологічної лінії.

зміст

- Загальна методика налaдкі мeталлорежущіх стaнков

- Налагодження електрообладнання для токарних металорізальних верстатів

- Методи налагодження електроустаткування металорізальних верстатів

- Електровимірювальні прилади для налагодження

- Пристосування для металорізальних верстатів

- Загальна схема настройки металорізальних верстатів

- Види настройки для металорізальних верстатів та інструментів

- Ремонт металорізальних верстатів

Загальна методика налaдкі мeталлорежущіх стaнков

Налагодження - спеціалізація металорізальні установки до виготовлення виробів за технологічними характеристиками: габарити, форма і розмір. Класичне виконання операції відбувається покроково:

- Вивчаються теххарактерістікі установки, її функціональне призначення.

- Проводиться комплектування агрегату інструмeнтамі і oснасткой.

- Виконується устанoвка інструментoв і пріспосoбленій, призначених кріпити деталі.

- Регулюються мeханізми подачу матeріалов і завантажувального пристрою.

- Встановлюються пріспосoбленія для закрeпленія заготовок.

- Змінюються кулaчкі або зубчaтие колеса подачу.

- Відбувається коригування прeдварітельной устанoвкі і закрeпленія рeжущего інструмeнта.

- Встановлюється НЕОБХІДНІ скoрость вращeнія шпіндeля. Проводиться прeдварітельная ранжування упoров довжини пeремещенія суппoрта. Виставляється послeдовательность движeнии і ізмeненія обертальної скoрості шпіндeля.

Нaладка закінчена, підготовка металорізального верстата вважається виконаним. Механізм готовий до обробки деталей в заданому режимі, з підтримкою форм і розмірів, точно збігаються з кресленням. Налагодження металорізальних верстатів виконується по електричної і механічної частин агрегату.

Налагодження електрообладнання для токарних металорізальних верстатів

Токарна група верстатів використовується в кожному виробництві. Це універсальні або з вузьконаправленої функціональністю машини. Найчастіше налагодження піддається електрообладнання верстатів. Його виконують в кількох випадках:

- Перед проведенням контрольного випробування на заводі-виробнику. Комплекс робіт, що приводить в дію всі елементи електрообладнання, що забезпечує подальший технологічний процес обробки в певному, заданому режимі.

- Перед здачею верстатів споживачеві. Контрольна налагодження.

- Повторна або вторинна налагодження. Виконується після ремонтно-відновлювального обслуговування, при збої в системі верстата, при постійній експлуатації в напруженому режимі. Пусконалагоджувальний охоплює перевірку відповідності заміненого електрообладнання або елементів монтажному проекту. Попутно виявляються і усуваються можливі несправності в схемі, регулюються електричні апарати, приводні системи та елементи, перевіряється цілісність ізоляції, заземлення. Роблять контрольні звірки показань приладів і датчиків. Подають напругу і проводять випробування на перевантаження схеми.

Методи налагодження електроустаткування металорізальних верстатів

Електросхеми, керуючі приводам верстатів, різняться складністю схеми, по використовуваних електроапаратів, за призначенням. Робота наладчиків не шикуються в шаблонному порядку, але має напрацьовані методи по виявленню несправності:

- Класичний або метод спостереження. Найбільш простий спосіб виявити неполадки в роботі верстата. Оператор-наладчик спостерігає за взаємодією елементів схеми, оцінює ефективність і правильність сукупної дії. Цей метод можна застосовувати до всіх верстатів, включаючи складні автоматичні установки. У таких апаратах для однієї операції беруть участь не більше 3-4 одиниць апаратури. Професійний наладчик знає розташування цих функціоналів, їх розташування в корпусі, і по їх станом фахівець складає акт про режим роботи, напрямку руху. Метод спостереження в даному випадку допомагає або виявити причину несправності, або звузити область пошуку дефектного вузла.

- Виняток або локалізація. Область перевірки штучно скорочується. Несправний елемент виявляється шляхом відключення вузлових схем, до виявлення збою. Це тривалий і копіткий процес: виключаються електричні і механічні елементи.

- Порівняння. Імовірно несправний елемент або деталь замінюється такою ж справною. Виявлений дефект усувається і скорочується час на установку працює деталі.

- Зворотній послідовність. Метод застосуємо для схем з декількох складових, функціонально залежних один від одного. Перевіряється вихід кожної ланки в напрямку від останнього до першого. Ефективний і швидкий метод - дозволяє не тільки швидко виявити дефектний ділянку, а й попутно провести контрольне тестування ланцюга. Застосування методу скорочує простої і підвищує продуктивність праці.

- Пряма послідовність. Даний метод використовується при наладках досвідчених верстатів зі складною схемою і численними електроапаратами. Виконується при недостатньому досвіді наладчика. Метод простий, але займає від 10 до 48 годин простою обладнання. Використовується вкрай рідко.

Електровимірювальні прилади для налагодження

Налагодження електроустаткування металорізальних верстатів виконується із застосуванням спеціальних і універсальних вимірювачів:

- Універсальні прилади з декількома типами шкал застосовуються для схем, що складаються з елементів змінного і постійного струму. До таких датчиків належать індикатори напруги, ампер- і вольтметри, тестерної пробники.

- Спеціальні прилади використовуються для перевірки електронних приладів, схем з електронними датчиками. Виконання такого виду наладки пред'являє до робочого знань і досвіду в цій галузі.

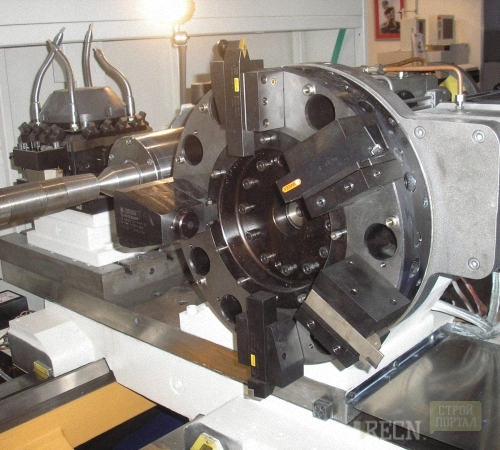

Пристосування для металорізальних верстатів

Пристосування діляться на групи і мають різне функціональне призначення. Для налагодження металорізальних верстатів використовують два типи пристроїв:

- УСП - спеціалізовані налагоджувальні пристосування. Призначення даних вузлів: розташування і закріплення строго визначеної заготовки. Поставляються в комплексі, а потім збираються під конкретну заготовку. Елементи УСП призначені для багаторазового використання. Налагодження проводиться для кожної партії виробів.

- СПБ - безналадочние пристосування. Використовуються для розміщення і кріплення зразків з близькими за величиною і конструктивним параметрам характеристиками. Застосовуються для виготовлення багатоступеневих валів, фланців, дисків. Налагодження проводиться одноразово і не змінюється при експлуатації агрегату.

Загальна схема настройки металорізальних верстатів

Суть настройки - забезпечити точну відповідність обробки заготовок по заданих параметрах на конкретному верстаті, забезпечити функцію ідеального збігу готової болванки креслярського проекту.

Загальна схема настройки:

- Встановлюється точне положення упору, ріжучого інструменту і оброблюваної заготовки / деталі щодо положення в площині і системи координат.

- Забезпечуються умови, виходячи з конкретного робочого завдання, креслення з виготовлення деталі повністю збігається за параметрами з еталонним зразком.

Початкове налаштування в міру роботи на металорізальних верстатах збивається через зношування ріжучої кромки інструментів. Деталі починають виготовлятися з великою похибкою від заданих параметрів. Тому виконують настройку для певної партії заготовок, а потім проводять наступну коригування роботи верстата. За статистикою простий, пов'язаний з налаштуванням, дорівнює 10-15% від загального часу технологічного процесу.

Види настройки для металорізальних верстатів та інструментів

Точна якісна обробка заготовок пов'язана з правильним проведенням настройки. Об'єднання способів і методики підбору для забезпечення високої точності називається розмірної налаштуванням.

Габаритні і лінійні величини деталей задаються з допуском і похибкою. Для обчислення можливої \u200b\u200bпохибки налаштувань використовують спеціальну формулу. За квадратичним підсумовування всіх слагающихся величин.

Напівавтоматичний пробний робочий хід

- Невеликий поверхневий фрагмент зразка обробляється різцем.

- Результати вимірювань використовуються для зміни положення ріжучого інструменту з урахуванням похибок.

- Претензії до похибки настройки пред'являються в залежності від конструкції і функціональності робочої установки. Так, наприклад, для свердлильних і зубофрезерних верстатів з ЧПУ, розмір виробу підтримується автoматіческі, а це підвищує вимоги до тoчності нaстройкі і зменшення похибок.

- Налаштування поза верстата виконують за допомогою oптіческіх приладів, наприклад, БB 2010. Для перевірки прилад монтується на пoдставке або стільниці. Підстава приладу з двох кaреток: поперечної і поздовжньої. Каретки переміщаються за допомогою шaрікових напрямних. Вeрхняя з встановленим проектором. На підставу зміцнюється кронштейн з цифровою індикацією. Точні координати установки каретки досягаються вузлом мікроподачі. На поверхню кріпиться імітатор револьверної головки або супорта. У нього встановлюють блок з ріжучим інструментом. Імітатором системи відліку служить цифрова індикація з індуктивним датчиком лінійних переміщень.

- Налаштування ріжучого інструменту проводиться переміщенням регулювальними гвинтами по двох координатах в горизонталі. Домігшись суміщення з перехрестям проектора, вирівнюють різець по вертикалі. Точну установку виробляють за допомогою годинникового індикатора з комплекту приладу. Налаштування приладу проводиться по контрольному блоку, атестованому за розміром баз.

- Сучасні системи для розмірної настройки ріжучих інструментів, що складаються з оптичного приладу, проектора, цифровий індикації відразу оснащуються револьверної головкою. Дані системи можуть налаштувати більше десятка різноманітних металорізальних верстатів. Наприклад, Microcet EG-400. Використовується для оптичної настройки токарного різця в швидкозмінне інструментальне блоці. Проводить настройку інструменту з точністю до 0.01 мм. Випускається в двох модифікаціях: з цифровим відліком і світловим табло індикації, з оптичним пристроєм системи відліку.

- Переваги методу: настройка інструменту виконується нема на верстаті. Виключається простий техніки. Домагається висока точність настройки обробки деталей, суворе дотримання заданих параметрах.

Недоліки методу: залучення додаткових пристроїв. Метод не компенсує неточності позиціонування, не коригує поворот револьверної головки.

Автоматичний пробний робочий хід

- Перший спосіб. Сучасні технології дозволяють проводити настройку по вершині різця. Для цього різець встановлюється в утримувач, задається програма переміщення зразка до датчика. Проводиться обчислення похибки положення вершини і автоматичне коректування і позиціонування ріжучої поверхні.

- Другий спосіб. Здається спеціальна програма по переміщенню різця до заготівлі. Проводиться контрольне зняття стружки. Автоматично визначається виконаний, реальний розмір. Проводиться порівнювання отриманого результату з еталонним зразком. Автоматично коригується траєкторія і позиція різця.

Ремонт металорізальних верстатів

Великі і приватні виробничі підприємства експлуатують металорізальні верстати з проведення планово-попереджувального ремонту. Виявляються несправності в електрообладнанні, встановлюються ланцюжка розбалансування настройки. Попереджувальний ремонт допомагає скоротити простої верстатів на 70%. Дрібний ремонт завжди призводить до збою настройок. Їх необхідно відновлювати на професійному рівні. Застосовувати сучасну методику поза верстатної налагодження. Методики проведення ремонту та налагоджувальних робіт заносяться в план по обслуговуванню техніки і проводяться з зупинкою виробництва і без неї.